Analisador De Qualidade Do Óleo

O analisador de qualidade do óleo é um equipamento crucial para a monitorização de fluidos lubrificantes. Ele proporciona vantagens significativas no controle da eficiência operacional, evitando falhas e desgastes. Essa tecnologia é amplamente aplicada em setores industriais, garantindo a confiabilidade e durabilidade dos maquinários.

O que é analisador de qualidade do óleo?

O analisador de qualidade do óleo é um instrumento utilizado para avaliar a condição e a pureza de fluidos lubrificantes, como óleos e graxas. Este equipamento é essencial na indústria, pois permite monitorar a saúde do lubrificante, detectando contaminações e degradações que podem afetar o desempenho de máquinas e sistemas mecânicos. Com a análise precisa e em tempo real, os operadores podem identificar anomalias que poderiam levar a falhas operacionais.

Esse tipo de dispositivo frequentemente emprega técnicas de análise química e física, como espectrometria e cromatografia, para determinar a composição do óleo. Através dessas medições, o analisador pode fornecer informações sobre a viscosidade, presença de contaminantes, e até mesmo a oxidação do lubrificante. Esses dados são cruciais para garantir que os fluidos estejam operando dentro dos padrões de eficiência necessários.

Em suma, o analisador de qualidade do óleo é um aliado importante nas estratégias de manutenção preditiva. Ao fornecer diagnósticos precisos sobre a condição do lubrificante, este equipamento ajuda as empresas a prolongar a vida útil dos componentes mecânicos e a evitar paradas indesejadas, além de contribuir para a sustentabilidade dos processos, já que reduz a necessidade de descarte de fluidos contaminados.

Como funciona o analisador de qualidade do óleo?

O funcionamento do analisador de qualidade do óleo é baseado em métodos avançados de análise química e física que permitem a avaliação detalhada da condição do lubrificante. Quando o óleo é inserido no dispositivo, ele passa por processos de medição que analisam suas propriedades. Esse equipamento, muitas vezes, utiliza técnicas como espectrometria, que avalia a luz emitida pelo óleo para determinar sua composição química, e cromatografia, que separa os diferentes componentes presentes no lubrificante.

A primeira etapa do processo envolve a coleta de uma amostra do óleo, que é cuidadosamente introduzida no analisador. Uma vez dentro do equipamento, são realizadas medições de características como viscosidade, densidade e temperatura. A viscosidade, por exemplo, é um parâmetro crucial, pois influencia diretamente na lubrificação e eficiência das máquinas. A variação desse parâmetro pode indicar degradação ou contaminação do óleo.

Além disso, muitos analisadores de qualidade do óleo possuem sensores que detectam contaminantes, como água, partículas metálicas e impurezas. Essas informações são processadas e exibidas em tempo real, permitindo que operadores avaliem a qualidade do lubrificante de forma rápida e precisa. Quando as análises indicam que o óleo não está mais adequado para uso, as empresas podem tomar decisões informadas sobre sua substituição, assegurando a proteção dos equipamentos e a continuidade dos processos produtivos.

Quais os tipos de analisador de qualidade do óleo?

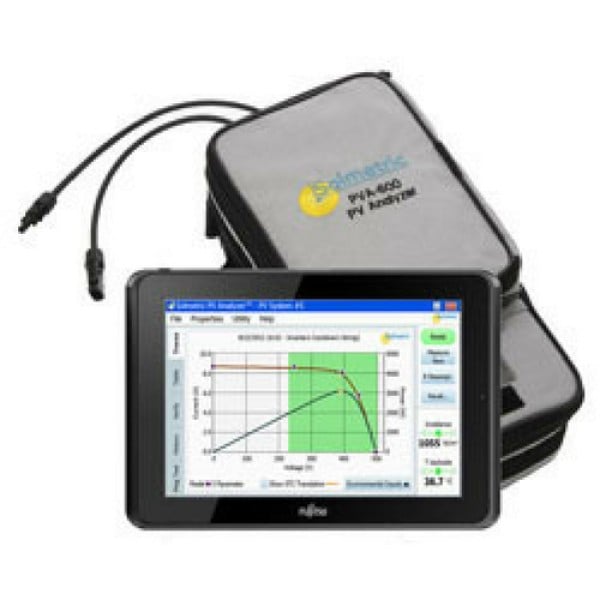

Existem vários tipos de analisadores de qualidade do óleo, cada um projetado para atender a necessidades específicas em diferentes ambientes e aplicações. Esses dispositivos variam em tecnologia e funcionalidade, proporcionando uma ampla gama de opções para os usuários. Um dos tipos mais comuns são os analisadores portáteis, que são compactos e permitem a análise de amostras diretamente no local. Essa mobilidade é crucial para operações que exigem agilidade na tomada de decisões relacionadas à manutenção.

Outro tipo é o analisador de laboratório, que normalmente oferece uma gama mais ampla de testes e maior precisão nas medições. Esses equipamentos são utilizados em ambientes controlados, permitindo uma análise detalhada de diversos parâmetros do óleo, como contaminantes, aditivos e propriedades físicas. A complexidade dessas máquinas geralmente significa que elas são mais caras e requerem pessoal treinado para operação.

Além disso, existem analisadores automáticos, que utilizam tecnologia avançada para realizar várias medições de forma simultânea e contínua. Esse tipo de equipamento é amplamente utilizado em indústrias com alta demanda de monitoramento de qualidade, uma vez que ele pode fornecer resultados em tempo real, assim facilitando a gestão da manutenção. Com a variedade de opções disponíveis, as empresas podem escolher o tipo mais adequado com base nas condições de operação e nas exigências específicas de monitoramento do lubrificante.

Quais as vantagens do analisador de qualidade do óleo?

O analisador de qualidade do óleo oferece diversas vantagens que contribuem para a eficiência operacional e a manutenção preventiva nas indústrias. Uma das principais vantagens é a capacidade de monitorar constantemente a condição do lubrificante, permitindo que os operadores identifiquem problemas antes que se tornem críticos. Essa detecção precoce ajuda a evitar falhas mecânicas e paradas inesperadas, que podem resultar em custos elevados e perdas de produção.

Outra vantagem significativa é a economia de custos. Ao prolongar a vida útil do óleo e reduzir a frequência de trocas, as empresas conseguem economizar recursos consideráveis. Além disso, a eficiência dos equipamentos é otimizada, uma vez que o lubrificante em boas condições proporciona uma lubrificação adequada, minimizando o desgaste dos componentes. O monitoramento contínuo também permite que os operadores ajustem as condições de operação para maximizar a eficiência energética das máquinas.

Ademais, a utilização do analisador de qualidade do óleo contribui para a sustentabilidade das operações, pois reduz o desperdício de fluídos lubrificantes e diminui a necessidade de descarte de produtos contaminados. Isso não somente ajuda as empresas a atenderem normas ambientais, mas também melhora sua imagem corporativa. Por último, a implementação desse tipo de tecnologia aumenta a confiabilidade dos processos industriais, otimizando as operações e garantindo a continuidade da produção com segurança e eficácia.