aquecedor para moldes

O aquecedor para moldes é um equipamento essencial na indústria, utilizado para proporcionar o aquecimento adequado aos moldes de peças plásticas. Com tecnologia avançada e eficiência, o aquecedor para moldes permite um melhor desempenho no processo de injeção, proporcionando peças com qualidade superior e reduzindo tempos de produção.

1. O que é um aquecedor para moldes?

Um aquecedor para moldes é um equipamento utilizado na indústria de injeção de plástico para aquecer os moldes utilizados no processo de produção. Ele desempenha um papel crucial, fornecendo o calor necessário para que o material plástico seja moldado de forma precisa e eficiente.

O aquecedor para moldes geralmente é composto por resistências elétricas ou sistemas de aquecimento por fluido, como água quente ou óleo térmico. Essas fontes de calor são controladas de forma precisa, permitindo que o molde atinja a temperatura ideal para o processo de injeção.

Além disso, o aquecedor para moldes é projetado para garantir um aquecimento uniforme em todo o molde, evitando variações de temperatura que possam comprometer a qualidade das peças plásticas. Isso é essencial para evitar defeitos como marcas, falhas de preenchimento, retrações ou deformações indesejadas.

O aquecedor para moldes desempenha um papel fundamental na otimização do processo de injeção de plástico, contribuindo para a produção de peças com alta precisão e acabamento. Além disso, ele também pode auxiliar na redução do tempo de ciclo, aumentando a produtividade da indústria.

Em resumo, um aquecedor para moldes é um equipamento essencial na indústria de injeção de plástico, utilizado para fornecer o aquecimento adequado aos moldes e garantir a qualidade das peças produzidas. Com seu controle preciso de temperatura, ele contribui para a eficiência e produtividade do processo de produção.

2. Como funciona o aquecedor para moldes?

O aquecedor para moldes funciona por meio de um sistema de aquecimento controlado, que utiliza uma fonte de calor para elevar a temperatura dos moldes utilizados na indústria de injeção de plástico. O processo de funcionamento pode variar de acordo com o tipo de aquecedor utilizado.

Nos aquecedores para moldes que utilizam resistências elétricas, a fonte de calor é gerada pela eletricidade. Essas resistências são posicionadas estrategicamente em torno do molde, permitindo que o calor seja distribuído de forma uniforme. O aquecimento é controlado por meio de termostatos, que ajustam a temperatura de acordo com as necessidades específicas do processo de injeção.

Já nos aquecedores para moldes que utilizam água quente ou óleo térmico como fonte de calor, o funcionamento é um pouco diferente. Nesses casos, o aquecedor é conectado a um sistema externo de aquecimento, que envia o líquido aquecido através de canais ou serpentinas ao redor do molde. Esse processo permite que o calor seja transferido de forma eficiente para o molde, aquecendo-o de maneira controlada.

Independentemente do tipo de aquecedor utilizado, é fundamental que haja um controle preciso da temperatura. Isso é realizado por meio de sensores e termostatos, que monitoram e ajustam constantemente a temperatura do molde durante o processo de injeção.

Dessa forma, o aquecedor para moldes proporciona o aquecimento necessário e controlado para garantir que o material plástico seja moldado de maneira adequada. Ao alcançar a temperatura ideal do molde, é possível obter peças com qualidade superior, evitando problemas como marcas, falhas de preenchimento ou deformações indesejadas.

3. Quais são os diferentes tipos de aquecedores para moldes disponíveis?

Existem diferentes tipos de aquecedores para moldes disponíveis no mercado, cada um com suas próprias características e benefícios. Conhecer as opções disponíveis é fundamental para escolher o aquecedor mais adequado às necessidades da indústria de injeção de plástico.

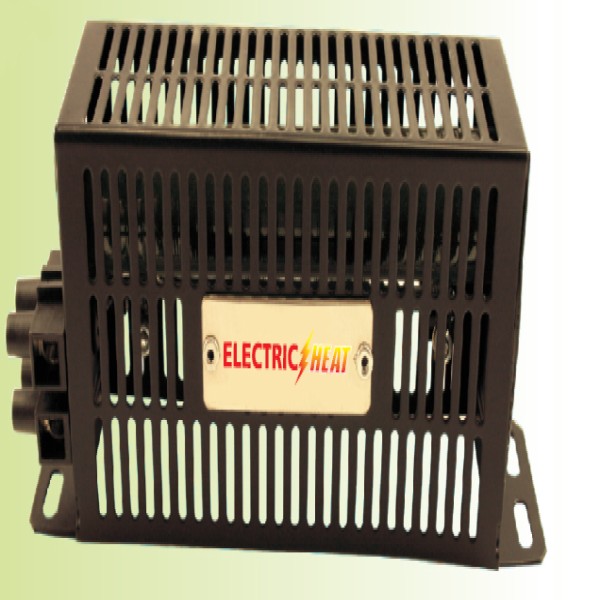

Aquecedores elétricos

Os aquecedores elétricos são uma opção comum e amplamente utilizada na indústria. Eles são compostos por resistências elétricas que são posicionadas estrategicamente ao redor do molde para proporcionar um aquecimento uniforme. Esses aquecedores são controlados por termostatos que ajustam a temperatura de acordo com as especificações do processo de injeção.

Aquecedores a água quente

Os aquecedores a água quente utilizam água aquecida como fonte de calor para aquecer os moldes. A água quente é conduzida por tubos ou serpentinas em contato direto com o molde, transferindo o calor de forma eficiente. Esse tipo de aquecedor é ideal para processos que exigem um controle preciso de temperatura e evitam o contato direto de elementos elétricos com o molde.

Aquecedores a óleo térmico

Os aquecedores a óleo térmico são similares aos aquecedores a água quente, mas ao invés de usar água, utilizam óleo térmico como meio de transferência de calor. O óleo térmico, devido às suas propriedades, permite um aquecimento mais rápido e uniforme do molde. Além disso, o óleo térmico pode suportar temperaturas mais elevadas, sendo adequado para processos de injeção de plástico que requerem temperaturas mais altas.

Aquecedores de indução

Os aquecedores de indução são uma opção avançada, que utiliza o princípio da indução eletromagnética para aquecer os moldes. Este tipo de aquecedor fornece um aquecimento rápido e controlado, sem contato direto entre o aquecedor e o molde. Por utilizar um campo magnético, é possível aquecer seletivamente certas áreas do molde, proporcionando maior controle sobre o processo de injeção.

Cada tipo de aquecedor para moldes possui suas vantagens e desvantagens, e a escolha do mais adequado dependerá das necessidades específicas de cada indústria. É importante considerar fatores como custo, eficiência energética, precisão de controle de temperatura e requisitos de produção ao escolher o aquecedor ideal para moldes.

4. Quais as vantagens de utilizar um aquecedor para moldes na indústria?

A utilização de um aquecedor para moldes na indústria de injeção de plástico apresenta diversas vantagens significativas. A seguir, destacamos algumas das principais vantagens dessa tecnologia:

Precisão e qualidade das peças

Ao utilizar um aquecedor para moldes, é possível alcançar um aquecimento preciso e controlado do molde, o que resulta em uma maior precisão e qualidade das peças plásticas produzidas. O aquecimento uniforme evita defeitos como marcas indesejadas, retrações, deformações ou incompatibilidade entre as partes do molde, garantindo produtos finais de alta qualidade.

Redução de desperdícios

O aquecedor para moldes contribui para a redução de desperdícios de material plástico. Com um aquecimento adequado, as peças são moldadas de forma mais eficiente, evitando falhas de preenchimento, retrabalhos ou refugos. Dessa forma, há uma significativa redução nos custos relacionados à matéria-prima utilizada no processo.

Aumento da produtividade

Um dos benefícios do aquecedor para moldes é que ele permite um ciclo de produção mais curto. Com um aquecimento controlado, as peças são moldadas em menor tempo, o que aumenta a velocidade de produção e a capacidade de atender a demandas maiores em um menor tempo. Isso resulta em maior produtividade na indústria de injeção de plástico.

Maior eficiência energética

Alguns modelos de aquecedores para moldes são projetados com foco na eficiência energética. Eles utilizam tecnologias avançadas e sistemas de aquecimento mais eficientes, de modo a reduzir o consumo de energia durante o processo. Isso colabora não apenas para a redução dos custos de produção, mas também para a sustentabilidade ambiental.

Maior controle de temperatura

O aquecedor para moldes oferece um controle preciso da temperatura durante o processo de injeção. O ajuste da temperatura de acordo com as especificações do material e do projeto resulta em uma produção mais estável e consistente. Além disso, esse controle de temperatura oferece flexibilidade, permitindo que a indústria trabalhe com diferentes tipos de materiais plásticos.

Em resumo, a utilização de um aquecedor para moldes na indústria de injeção de plástico traz inúmeras vantagens, como precisão e qualidade das peças produzidas, redução de desperdícios, aumento da produtividade, eficiência energética e controle de temperatura. Esses benefícios contribuem para a melhoria dos processos de produção e para a obtenção de produtos finais de alta qualidade.