Arame De Solda

Arame de solda é um material essencial na indústria de soldagem, utilizado para unir peças metálicas. Com diversas aplicações e vantagens, ele garante eficiência e qualidade nas soldagens. Conhecer suas especificidades é crucial para otimizar processos e obter resultados superiores.

O que é arame de solda

Arame de solda é um material metálico utilizado no processo de soldagem para unir diferentes peças de metal. Com uma composição específica, esse arame é projetado para se fundir em alta temperatura, criando uma ligação forte e durável entre os componentes. Geralmente alimentado automaticamente em equipamentos de soldagem, o arame se transforma em um líquido fundido que se solidifica ao esfriar, resultando em uma solda robusta.

A escolha do arame de solda depende do tipo de metal que está sendo soldado e das condições do ambiente de trabalho. Existem diversos tipos disponíveis, como arame de solda com revestimento e arame sólido, cada um adequado para aplicações específicas. O arame de solda é essencial em vários setores, incluindo metalurgia, construção, automotivo e aeronáutico, por sua capacidade de proporcionar uma união confiável entre metais.

Além disso, o arame de solda pode ser utilizado em diferentes processos de soldagem, como MIG (Metal Inert Gas) e MAG (Metal Active Gas), que utilizam gases protetores para melhorar a qualidade da solda. A eficiência desse material está relacionada à sua composição química e às propriedades mecânicas, que são rigorosamente controladas para garantir resultados consistentes e de alta qualidade.

Compreender o que é arame de solda e suas características é fundamental para qualquer profissional que trabalha com soldagem, pois isso impacta diretamente a resistência e a qualidade das soldagens realizadas. Portanto, um conhecimento aprofundado sobre esse material é essencial para garantir um trabalho eficaz e seguro.

Como funciona o arame de solda

O funcionamento do arame de solda envolve um processo de fusão onde o material é aquecido até atingir altas temperaturas, permitindo que se una a duas peças metálicas. Ao ser alimentado por uma máquina de soldagem, o arame é derretido, formando um pool de metal líquido que preenche a junta entre os componentes a serem soldados. Esse processo exige precisão e controle, garantindo a correta aplicação da solda.

Durante a soldagem, o arame de solda é continuamente alimentado na área de união enquanto um arco elétrico é gerado entre o arame e as peças metálicas. Esse arco elétrico provoca o aquecimento necessário para derreter o arame e a superfície das peças, formando uma conexão forte. O controle da velocidade de alimentação do arame e da intensidade da corrente são críticos para garantir a qualidade da solda.

Além disso, o arame de solda pode ter diferentes revestimentos que protegem a solda durante o processo. Esses revestimentos influenciam nas propriedades da união final, assim como na estabilidade do arco elétrico. No caso dos processos MIG e MAG, uma atmosfera gasosa é fornecida para proteger a poça de solda de contaminações, garantindo uma melhor adesão metálica e resistência à corrosão.

É importante também considerar a temperatura e a técnica de soldagem empregadas, pois fatores como a distância entre o bico de solda e a peça podem afetar a fusão do arame. Manter essas variáveis dentro dos parâmetros adequados assegura a criação de uma solda homogênea e com as mecânicas exigidas, resultando em um produto final que atende aos padrões de qualidade esperados.

Quais os tipos de arame de solda

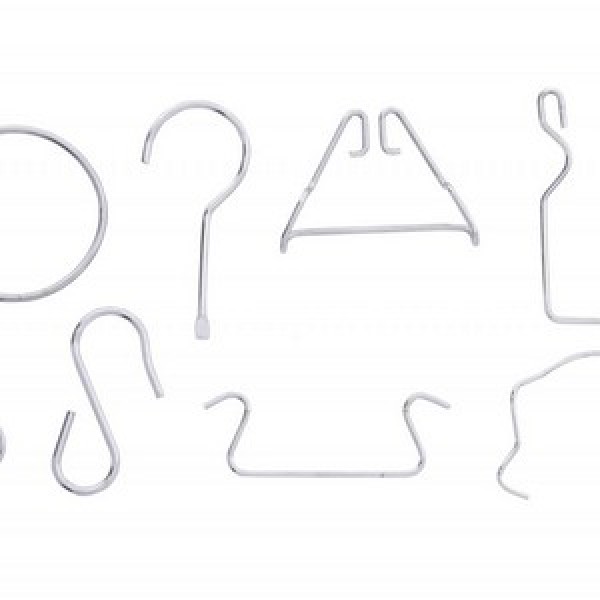

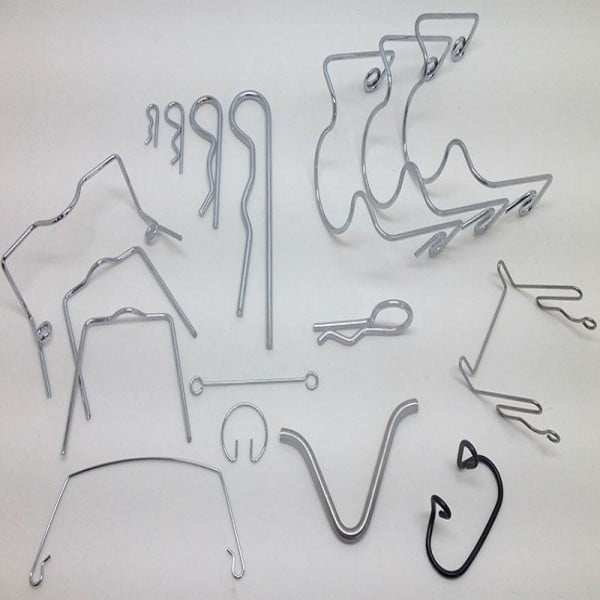

Existem diversos tipos de arame de solda, cada um projetado para atender a necessidades específicas em processos de soldagem. Os principais tipos incluem arame sólido, arame revestido e arame tubular. Cada um deles possui características únicas que determinam sua aplicação, eficácia e custo. Conhecer essas variações é essencial para garantir a qualidade da solda e a eficiência do processo.

O arame sólido é um dos tipos mais comuns e é utilizado principalmente em soldagem MIG. Ele é constituído de um único núcleo metálico e é ideal para trabalhos em peças finas, pois oferece uma boa fusão e mínima deformação. Por ser versátil, o arame sólido é amplamente aplicável em diversos tipos de metais, incluindo aço e alumínio.

Já o arame revestido, ou eletrodo revestido, é utilizado em processos de soldagem manual. Este tipo inclui um material de revestimento que se queima durante a soldagem, criando uma atmosfera de proteção contra a contaminação. O arame revestido é especialmente útil em condições externas onde a proteção do arco é crucial, como em construções e reparos ao ar livre.

O arame tubular, por sua vez, contém um núcleo oco preenchido com materiais que ajudam a melhorar as propriedades da solda. Este tipo é ideal para aplicações que exigem alta resistência e é frequentemente utilizado em estruturas pesadas e na indústria naval. O arame tubular proporciona uma taxa de deposição mais elevada, aumentando a produtividade e a resistência da solda final.

Além destes, existem arames específicos para aço inoxidável, alumínio e outros metais que são projetados para aplicações especializadas. A escolha do tipo correto de arame de solda é crucial para garantir a qualidade da união, a eficiência do processo e a durabilidade do produto final. Assim, um conhecimento aprofundado das opções disponíveis permite que os profissionais selecionem o arame mais adequado para cada tarefa.

Quais as vantagens do arame de solda

O arame de solda oferece uma série de vantagens significativas que o tornam um material imprescindível na indústria de soldagem. Uma das principais vantagens é a sua capacidade de criar juntas fortes e duráveis entre peças metálicas, garantindo a integridade estrutural de produtos acabados. Isso é especialmente importante em aplicações que exigem alta resistência e segurança, como na construção naval e no setor automotivo.

Outra vantagem do arame de solda é a sua versatilidade. Ele pode ser utilizado em diferentes tipos de processos de soldagem, como MIG, MAG e TIG, permitindo abordagens variadas dependendo das especificidades do projeto. Esta flexibilidade facilita a adaptação às necessidades do cliente e as condições de trabalho, aumentando a eficiência no uso do material.

Além disso, o uso do arame de solda pode resultar em uma soldagem mais limpa e precisa. Os arames de alta qualidade minimizam a formação de respingos indesejados e proporcionam uma fusão uniforme, o que é crucial para manter a estética do acabamento. Isso se traduz em menos retrabalho e maior satisfação do cliente devido à aparência final dos produtos.

O arame de solda também é altamente econômico, pois permite uma aplicação rápida e eficiente, reduzindo o tempo de produção. Com uma taxa de deposição elevada, ele possibilita que grandes volumes sejam realizados em menos tempo, o que é uma vantagem significativa em linhas de produção. Por último, a durabilidade das soldas realizadas com arame de solda de qualidade se reflete na longevidade dos produtos, resultando em menos manutenção e melhores retornos sobre investimento.

Em suma, as vantagens do arame de solda vão além da simples conexão de metais; elas incluem resistência, economia, eficiência e qualidade, tornando-o um componente vital em várias indústrias. Ao optar por um bom material, as empresas podem melhorar seus processos de produção e garantir a satisfação de seus clientes.