Borracha Para Vulcanização

A borracha para vulcanização é um material essencial na indústria, utilizado para melhorar a resistência e durabilidade de produtos. Com diversas aplicações, ela oferece vantagens como flexibilidade e resistência ao desgaste. Neste artigo, exploraremos suas características, tipos e benefícios no contexto industrial.

O que é borracha para vulcanização?

A borracha para vulcanização é um tipo de elastômero que passa por um processo químico chamado vulcanização. Esse processo envolve a adição de agentes vulcanizantes, como o enxofre, que reagem com as cadeias poliméricas da borracha. O resultado é um material mais forte e resistente, ideal para diversas aplicações industriais.

A vulcanização proporciona melhorias significativas nas propriedades físicas da borracha, como elasticidade, resistência ao calor, abrasão e produtos químicos. Graças a essas características, a borracha vulcanizada se torna um componente essencial em diversas indústrias, incluindo automotiva, construção e eletroeletrônica.

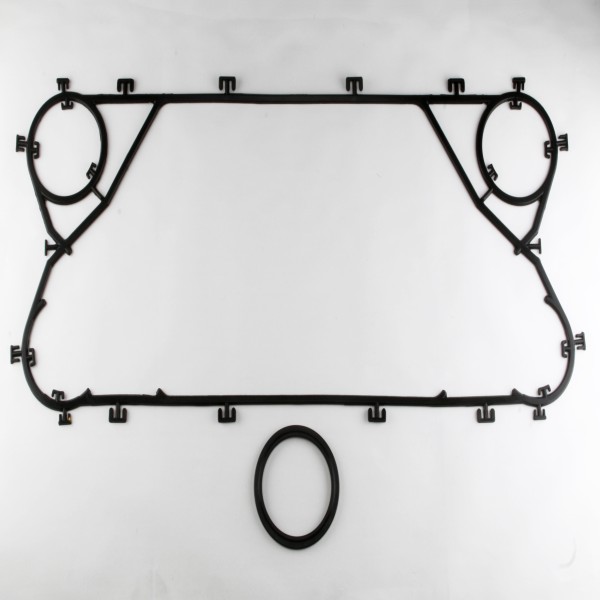

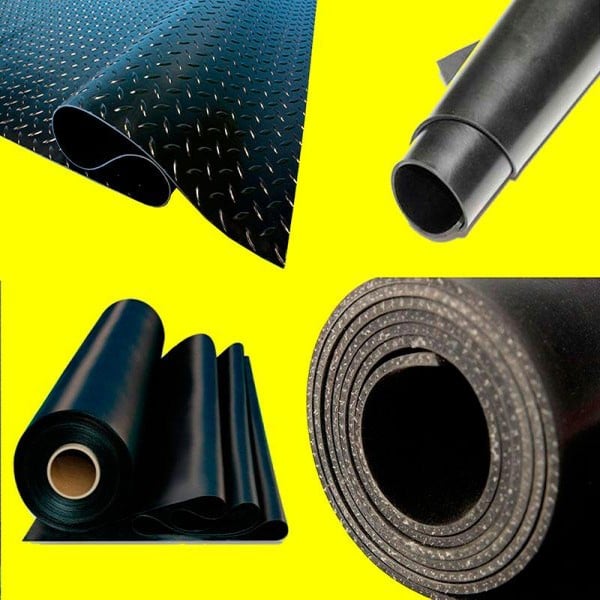

Ao ser submetida ao processo de vulcanização, a borracha se transforma em um material que pode ser moldado e utilizado em uma ampla gama de produtos, desde mangueiras até revestimentos e vedantes. Esses produtos aproveitam as propriedades superiores da borracha vulcanizada para garantir durabilidade e eficiência em suas aplicações.

Em resumo, a borracha para vulcanização é um material especializado que atende às demandas da indústria moderna, proporcionando soluções eficazes e de alta qualidade em várias áreas de atuação.

Como funciona a borracha para vulcanização?

O funcionamento da borracha para vulcanização está intimamente relacionado ao processo químico que transforma suas propriedades físicas. Inicialmente, a borracha natural ou sintética é misturada a agentes vulcanizantes, como o enxofre e aceleradores. Essa mistura é submetida a calor, ativando as reações químicas necessárias.

Durante a vulcanização, as cadeias poliméricas da borracha se entrelaçam, formando uma rede tridimensional estável. Esse entrelaçamento resulta em uma estrutura mais robusta e flexível, que pode suportar maiores tensões e temperaturas do que a borracha não vulcanizada.

A temperatura e o tempo de aplicação durante a vulcanização são cruciais para determinar as características finais da borracha. Processos inadequados podem levar a produtos com resistência comprometida ou com propriedades físicas insatisfatórias. Por isso, o controle rigoroso dessas variáveis é essencial na produção.

Além disso, o processo de vulcanização não apenas melhora a resistência mecânica da borracha, mas também aumenta sua resistância à degradação por ozônio, luz e calor. Essas melhorias tornam a borracha vulcanizada ideal para uma ampla gama de aplicações industriais, garantindo durabilidade e confiabilidade em ambientes exigentes.

Em suma, a borracha para vulcanização funciona através de um processo químico que transforma suas propriedades, resultando em um material altamente resistente e flexível, essencial para diversas indústrias e aplicações.

Quais os tipos de borracha para vulcanização?

A borracha para vulcanização é classificada em diferentes tipos, com base na composição e nas propriedades que oferecem. Cada tipo possui características específicas, adaptando-se a diversas aplicações industriais. Dentre os principais tipos, destacam-se a borracha natural, a borracha sintética e a borracha de silicone.

A borracha natural é obtida do látex da seringueira e é conhecida por sua excelente elasticidade e resistência. Este tipo de borracha é amplamente utilizado em pneus e produtos que requerem flexibilidade. A vulcanização intensifica suas propriedades, tornando-a ainda mais durável em condições adversas.

Por outro lado, a borracha sintética, que inclui o poliisopreno e o SBR (estireno-butadieno), é formulada para atender necessidades específicas. Ela apresenta uma variedade de propriedades, como resistência a altas temperaturas, produtos químicos e abrasão. Isso a torna ideal para aplicações em indústrias automotivas e de construção.

Outro tipo notável é a borracha de silicone, que é altamente resistente a temperaturas extremas e possui propriedades elétricas excepcionais. Essa borracha é frequentemente utilizada em vedantes, isolantes e em aplicações médicas, devido à sua biocompatibilidade e durabilidade.

Em resumo, os tipos de borracha para vulcanização variam em composição e propriedades, o que permite atender a uma vasta gama de demandas industriais. A escolha do tipo apropriado é fundamental para o desempenho e a eficiência dos produtos finais.

Quais as vantagens da borracha para vulcanização?

A borracha para vulcanização oferece uma série de vantagens que a tornam uma escolha preferencial em diversas indústrias. Uma das principais vantagens é a sua resistência superior a condições extremas, como altas temperaturas e produtos químicos. Essa durabilidade assegura que os produtos fabricados com esse material mantenham sua integridade ao longo do tempo.

Outra vantagem significativa é a sua elasticidade. A borracha vulcanizada pode ser esticada e comprimida, retornando à sua forma original sem perder suas propriedades. Isso a torna ideal para aplicações que exigem flexibilidade, como em conjuntos de vedação e componentes móveis.

Além disso, a borracha para vulcanização é altamente resistente ao desgaste e à abrasão, o que a possibilita em ambientes de trabalho exigentes. Essa característica é crucial em produtos como pneus e revestimentos de maquinários, onde a resistência ao desgaste é vital para garantir um desempenho eficiente.

Outra vantagem importante é a proteção contra a degradação causada por ozônio e raios UV. A borracha vulcanizada é menos propensa a se deteriorar quando exposta a esses elementos, aumentando a vida útil dos produtos fabricados. Essa resistência faz com que seja uma escolha popular em aplicações ao ar livre.

Em resumo, as vantagens da borracha para vulcanização incluem resistência a altas temperaturas, elasticidade, durabilidade e proteção contra degradação. Esses atributos fazem dela uma opção valiosa para atender às crescentes demandas da indústria moderna.