Central Extrusora

A Central Extrusora é um equipamento essencial na indústria, projetado para transformar matérias-primas em produtos finais de forma eficiente. Este dispositivo oferece vantagens como otimização do processo produtivo e versatilidade nas aplicações. A Central Extrusora é amplamente utilizada em diversas setores, como plásticos e alimentos, garantindo qualidade e produtividade no resultado final.

O que é Central Extrusora

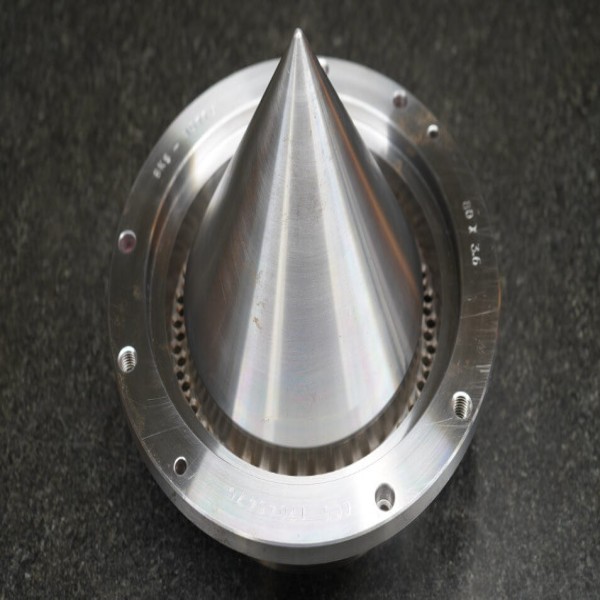

A central extrusora é uma máquina projetada para processar materiais plásticos e outros compostos, transformando-os em produtos moldados. Esse equipamento utiliza um processo denominado extrusão, onde as matérias-primas são forçadas através de um molde para criar formas específicas. Com sua lógica de funcionamento, a central extrusora permite a fabricação de uma variedade de produtos, desde filmes plásticos até tubos e perfis complexos. Em seu funcionamento, a centralextrusora incorpora componentes fundamentais, como um funil de alimentação que possibilita a inserção do material, um barril aquecido e um dispositivo de pressão, conhecido como parafuso. Este último é responsável por gerar a força necessária para empurrar o material derretido pela matriz de saída. O processo de extrusão é altamente eficiente e garante a uniformidade nos produtos finais. A versatilidade desse equipamento se reflete na capacidade de processar diferentes tipos de plásticos e, em alguns casos, até compostos recicláveis. Assim, a central extrusora se estabelece como uma solução indispensável para indústrias que buscam inovação e eficiência na produção.

Como funciona a Central Extrusora

A central extrusora opera por meio de um processo conhecido como extrusão, que envolve a transformação de matéria-prima em um produto final através de um moldado específico. No início desse processo, as matérias-primas, frequentemente em forma de pellets ou grânulos, são alimentadas em um funil de entrada que se conecta ao barril da máquina. Dentro do barril, um parafuso helicoidal é acionado, realizando o transporte e a compressão do material em direção à matriz. À medida que o material se desloca, ele é submetido a calor, o que provoca seu derretimento e homogeneização. Esta aquecimento é controlado de modo a garantir que a temperatura ideal seja atingida, facilitando a fusão completa do material.Concluído o processo de fusão, a massa plástica é forçada a passar pela matriz, que é um componente crucial, pois determina a forma final do produto extrudado. O design da matriz pode variar de acordo com o produto a ser fabricado, permitindo a produção de itens diversos, como tubos, chapas e perfis. Após a extrusão, o material moldado pode passar por processos adicionais de resfriamento e corte, dependendo do tipo de produção desejada. Portanto, a central extrusora se destaca por sua capacidade de transformar eficazmente matérias-primas em produtos de alta qualidade, atendendo às demandas do mercado industrial.

Quais os tipos de Central Extrusora

Existem diversos tipos de central extrusora, cada uma projetada para atender a necessidades específicas do mercado industrial. Esses modelos variam em função de fatores como a natureza dos materiais processados, a complexidade dos produtos finais e a escala de produção. Entre os principais tipos, destacam-se as centrais extrusoras monocorre, bicorre e de dupla rosca. A central extrusora monocorre é a mais comum e utiliza um único parafuso para transportar e processar o material. Este tipo é ideal para a extrusão de plásticos homogêneos, como polietileno e polipropileno, proporcionando um bom nível de eficiência e custo-benefício para produções menores. Em contraste, a central extrusora bicorre possui dois parafusos, que podem operar em configurações co-rotativas ou contra-rotativas. Este tipo é mais adequado para processar materiais que requerem uma mistura mais homogênea ou compostos que apresentam desafios de processamento, como plásticos recicláveis e aditivos. Já as centrais extrusoras de dupla rosca são conhecidas por sua versatilidade e alta capacidade de processamento. Elas são frequentemente utilizadas em aplicações que envolvem materiais de alta viscosidade, além de permitirem a adição de aditivos durante o processo de extrusão. Esses diferentes tipos de centrais extrusoras fornecem soluções específicas para múltiplas demandas da indústria, adequando-se às exigências de eficiência e qualidade na produção de produtos variados. Dessa forma, escolher o modelo correto é fundamental para otimizar os processos e atender às expectativas do mercado.

Quais as vantagens da Central Extrusora

A central extrusora oferece diversas vantagens que a tornam uma solução valiosa para a indústria moderna. Uma das principais vantagens é a eficiência na produção. Este equipamento permite a transformação rápida de matérias-primas em produtos acabados, o que pode aumentar significativamente a produtividade e reduzir o tempo de fabricação.Outra vantagem importante é a versatilidade. A central extrusora pode processar uma variedade ampla de materiais, desde plásticos até compostos recicláveis. Essa flexibilidade possibilita que as indústrias adaptem suas linhas de produção conforme a demanda do mercado, garantindo a continuidade do negócio sem a necessidade de mudar de equipamentos. Além disso, a qualidade dos produtos fabricados com a central extrusora é geralmente elevada, já que o processo de extrusão garante uma mistura homogênea dos materiais e um controle preciso nas condições de temperatura e pressão. Isso resulta em produtos finais com características físicas e mecânicas superiores.Economia de material também é uma vantagem significativa. O processo de extrusão permite o reaproveitamento de sobras, minimizando desperdícios e, consequentemente, reduzindo custos de produção. As centrais extrusoras frequentemente incorporam tecnologias que possibilitam a reciclagem de resíduos, contribuindo assim para práticas sustentáveis.Por fim, a central extrusora é uma solução que pode ser integrada facilmente em linhas de produção existentes, facilitando a automação e melhorando a eficiência operacional. Isso torna essa tecnologia uma escolha inteligente para indústrias que buscam inovação e competitividade em um mercado em constante evolução.