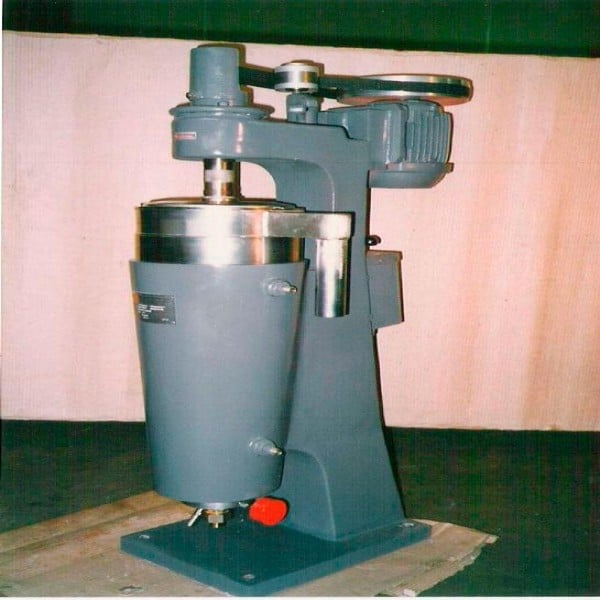

Centrífuga De Rotor Tubular

Uma Centrífuga de Rotor Tubular é um equipamento utilizado em diversos processos industriais para a separação e purificação de substâncias líquidas. Com tecnologia avançada, essa máquina é capaz de realizar a centrifugação de forma eficiente, garantindo resultados precisos e de alta qualidade.

O que é uma Centrífuga de Rotor Tubular

A centrífuga de rotor tubular é um equipamento utilizado em diversos segmentos industriais para realizar processos de separação e purificação de substâncias líquidas. Ela utiliza o princípio da força centrífuga para separar os componentes de um líquido com base na diferença de densidade entre eles.

O funcionamento da centrífuga de rotor tubular é baseado na rotação de um rotor cilíndrico, que gera uma força centrífuga que empurra os componentes mais densos para as paredes do rotor, enquanto os componentes menos densos permanecem no centro. Essa separação permite a extração de substâncias indesejadas, a recuperação de substâncias valiosas e a purificação de produtos líquidos.

Esses equipamentos são projetados com alta precisão e eficiência, permitindo o controle da velocidade de rotação e da temperatura durante o processo de separação. Isso garante resultados mais precisos e de alta qualidade, com mínima perda de materiais.

A centrífuga de rotor tubular é amplamente utilizada em indústrias como a farmacêutica, alimentícia, química e de combustíveis, devido à sua capacidade de separar eficientemente substâncias líquidas e sólidas com diferentes densidades.

Além disso, esse tipo de centrífuga possui uma construção robusta e materiais resistentes, garantindo durabilidade e baixa necessidade de manutenção. Sua operação é realizada de forma automatizada, sendo possível programar diferentes protocolos de separação e monitorar os processos em tempo real.

Em resumo, a centrífuga de rotor tubular é um equipamento essencial para processos industriais que demandam a separação e purificação de substâncias líquidas. Sua eficiência, precisão e durabilidade contribuem para melhorar a qualidade dos produtos finais, aumentar a produtividade e reduzir custos operacionais.

Como funciona uma Centrífuga de Rotor Tubular

Uma centrífuga de rotor tubular é uma máquina projetada para realizar a separação de substâncias líquidas com base em suas densidades. O princípio de funcionamento desse tipo de centrífuga é simples, mas altamente eficaz.

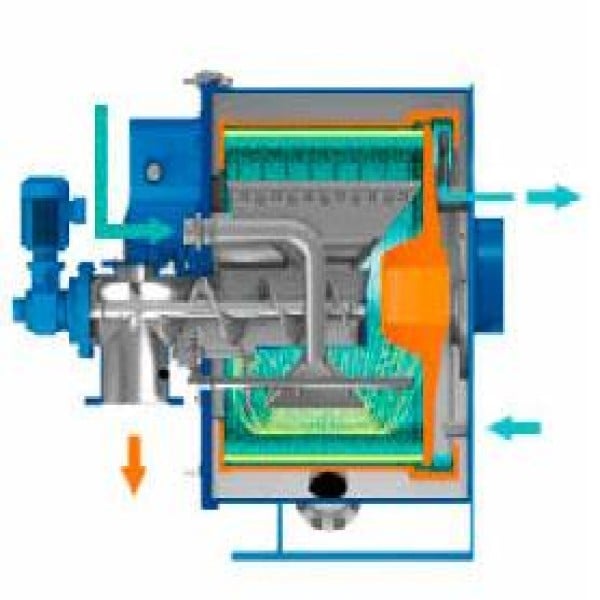

No interior da centrífuga de rotor tubular, há um rotor cilíndrico com um eixo central. Esse rotor é projetado para girar em alta velocidade, gerando uma força centrífuga que é direcionada para fora, em direção às paredes do rotor.

À medida que o rotor gira, a força centrífuga empurra as partículas mais densas do líquido para as paredes do rotor, formando uma camada. Por sua vez, as partículas menos densas permanecem no centro do rotor.

Essa separação por densidade é essencial para muitos processos industriais. Por exemplo, em indústrias farmacêuticas, a centrífuga de rotor tubular é usada para separar células, proteínas e outras substâncias biológicas com base em sua densidade.

Além disso, a centrífuga de rotor tubular também pode ser usada para separar impurezas e sólidos de líquidos, purificar óleos e recuperar materiais valiosos. Sua capacidade de realizar a separação com precisão e eficiência é o que torna esse equipamento tão valioso para a indústria.

É importante ressaltar que o funcionamento de uma centrífuga de rotor tubular depende de vários fatores, como a velocidade de rotação, o tamanho e o formato do rotor, a densidade do líquido a ser separado, entre outros. Por isso, é fundamental seguir as instruções do fabricante e ajustar os parâmetros corretamente para obter resultados ideais.

Em resumo, a centrífuga de rotor tubular funciona por meio da aplicação de força centrífuga para separar substâncias líquidas com base em suas densidades. Esse processo permite a purificação, separação de componentes e recuperação de materiais valiosos, contribuindo para uma maior eficiência e qualidade nos processos industriais.

Principais tipos de Centrífugas de Rotor Tubular

Existem diferentes tipos de centrífugas de rotor tubular disponíveis no mercado, cada uma com características específicas para atender às necessidades de diferentes aplicações industriais:

Centrífuga de Rotor Tubular de Alta Velocidade

Esse tipo de centrífuga é projetado para operar em altas velocidades de rotação, o que permite uma separação mais eficiente e rápida das substâncias líquidas. Ela é comumente utilizada em aplicações que exigem uma separação muito precisa e rápida, como em indústrias farmacêuticas e de biotecnologia.

Centrífuga de Rotor Tubular de Baixa Velocidade

As centrífugas de baixa velocidade são projetadas para operar em rotações mais lentas, o que proporciona uma separação mais suave e cuidadosa dos componentes líquidos. Elas são frequentemente utilizadas em aplicações que exigem uma separação mais delicada, como em indústrias de alimentos e bebidas.

Centrífuga de Rotor Tubular Refrigerada

Essas centrífugas possuem sistemas de refrigeração embutidos, o que permite controlar a temperatura durante o processo de separação. Isso as torna ideais para aplicações que requerem separações em temperaturas mais baixas, como em indústrias farmacêuticas e de biotecnologia.

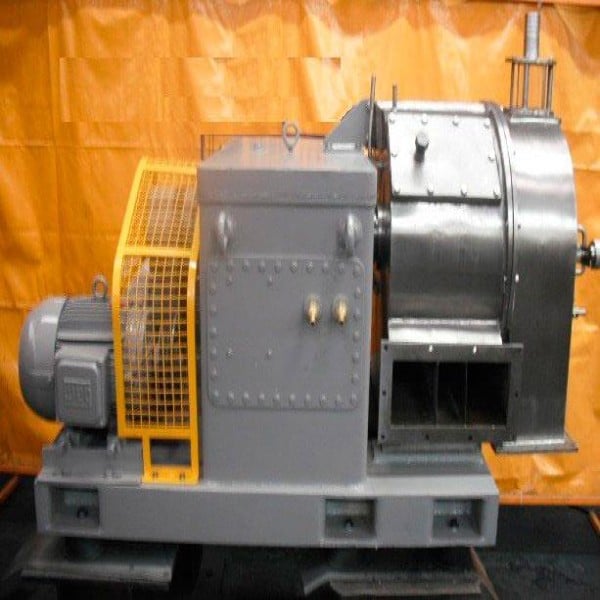

Centrífuga de Rotor Tubular de Alta Capacidade

Esse tipo de centrífuga é projetado para processar grandes volumes de líquido de uma só vez. Elas são ideais para indústrias que exigem um alto volume de separação, como em indústrias químicas e petrolíferas.

Centrífuga de Rotor Tubular Contínua

As centrífugas de rotor tubular contínuas são projetadas para funcionar de forma contínua, permitindo a separação contínua de líquidos sem interrupções. Elas são amplamente utilizadas em processos industriais que exigem uma produção contínua e ininterrupta, como em indústrias de petróleo e gás.

Esses são apenas alguns exemplos dos principais tipos de centrífugas de rotor tubular disponíveis. É importante avaliar as características técnicas, capacidades e requisitos específicos de cada aplicação para escolher a centrífuga mais adequada para a sua indústria.

Vantagens em utilizar uma Centrífuga de Rotor Tubular

A utilização de uma centrífuga de rotor tubular proporciona diversas vantagens para as indústrias que precisam realizar processos de separação e purificação de substâncias líquidas. Algumas das principais vantagens incluem:

Separação eficiente

A centrífuga de rotor tubular promove uma separação eficiente dos componentes líquidos com base em suas densidades. Isso permite a obtenção de produtos finais de alta qualidade, separando impurezas e substâncias indesejadas de maneira precisa.

Economia de tempo

A rapidez do processo de separação proporcionado pela centrífuga de rotor tubular resulta em economia de tempo nos processos industriais. A separação ocorre de forma mais rápida e eficiente em comparação com outros métodos tradicionais.

Melhoria na qualidade do produto

A centrifugação em uma centrífuga de rotor tubular garante a obtenção de produtos de qualidade superior. A pureza dos componentes líquidos separados é maximizada, eliminando impurezas e obtenindo resultados mais precisos.

Maior rendimento

A utilização de uma centrífuga de rotor tubular contribui para o aumento do rendimento dos processos industriais. Com uma separação mais eficiente, é possível aproveitar melhor os componentes valiosos dos líquidos, reduzindo desperdícios e aumentando a produtividade.

Controle de temperatura preciso

Alguns modelos de centrífugas de rotor tubular possuem sistemas de controle de temperatura embutidos. Isso permite ajustar e controlar com precisão a temperatura durante o processo de separação, garantindo que as condições ideais sejam atingidas para obter os melhores resultados.

Redução de custos

Com uma centrífuga de rotor tubular, é possível reduzir custos operacionais a longo prazo. A eficiência do processo de separação e a capacidade de recuperação de materiais valiosos resultam em uma maior economia na produção industrial.

Em resumo, a utilização de uma centrífuga de rotor tubular traz inúmeras vantagens para a indústria, como separação eficiente, economia de tempo, melhoria na qualidade do produto, maior rendimento, controle preciso de temperatura e redução de custos. Essas vantagens contribuem para o aumento da eficiência produtiva, qualidade final e competitividade das empresas.