Fuso de usinagem

O fuso de usinagem é um componente essencial nas indústrias que trabalham com

processos de usinagem. Ele desempenha um papel fundamental na transmissão de

movimento, permitindo a movimentação precisa e controlada de ferramentas e

peças.

Com diferentes tipos e características, o fuso de usinagem oferece

uma série de vantagens e aplicações diversas na indústria. Neste artigo,

vamos explorar mais sobre o que é um fuso de usinagem, confira!

O que é um fuso de usinagem?

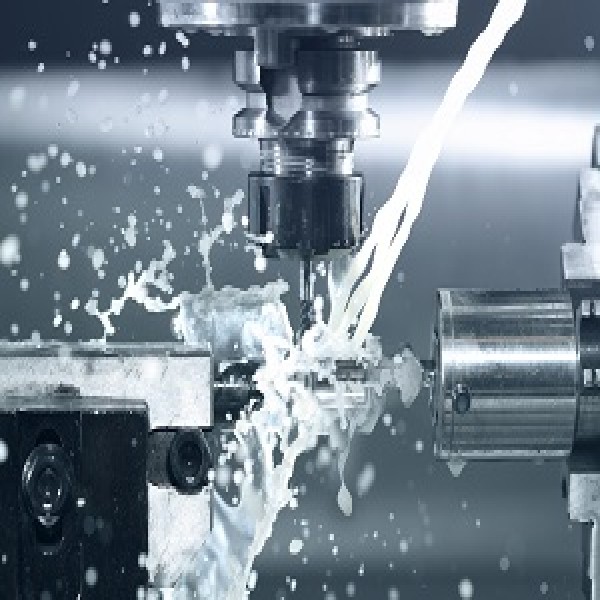

Um fuso de usinagem é um

componente mecânico utilizado em máquinas e equipamentos de usinagem. Também

conhecido como fuso de esferas ou fuso de rosca, é responsável por

transmitir o movimento rotativo entre diferentes partes da máquina, como o

motor e a mesa de trabalho.

O fuso de usinagem é composto por uma

rosca, que pode ser de esferas ou de roscas tradicionais, e uma porca, que

se movimenta ao longo da rosca através da rotação do fuso. Esse movimento

linear é utilizado para movimentar e posicionar ferramentas de corte, peças

ou mesas de trabalho em máquinas CNC, tornos, fresadoras e outros

equipamentos de usinagem.

O fuso de usinagem oferece precisão no

posicionamento e movimentação das peças, contribuindo para a obtenção de

acabamentos de alta qualidade e alta produtividade nos processos de

usinagem. Além disso, ele pode possuir sistemas de transmissão direta, ser

acionado por motores elétricos ou hidráulicos, entre outras variações de

acordo com a máquina e aplicação específica.

Como funciona o

fuso de usinagem?

O fuso de usinagem funciona através do princípio da

transmissão de movimento rotativo para movimento linear. Ele é composto por

uma rosca, que pode ser de esferas ou de roscas tradicionais, e uma porca

que se movimenta ao longo da rosca em resposta à rotação do

fuso.

Basicamente, o processo de funcionamento do fuso de usinagem

ocorre da seguinte maneira: quando o fuso é acionado pelo motor, a rotação

faz com que a porca se mova ao longo da rosca, possibilitando o deslocamento

linear de uma ferramenta de corte, uma peça ou uma mesa de

trabalho.

No caso do fuso de esferas, a rosca é constituída por

esferas que se movem entre as trilhas da rosca, oferecendo uma maior

eficiência e suavidade no movimento. Já no fuso de roscas tradicionais, a

porca possui uma rosca interna que se encaixa na rosca do fuso, permitindo o

movimento linear.

Quais os principais tipos de fusos de

usinagem?

Existem diversos tipos de fusos de usinagem disponíveis no

mercado, cada um com características específicas que atendem a diferentes

necessidades e aplicações na indústria. Entre os principais tipos de fusos

de usinagem, destacam-se:

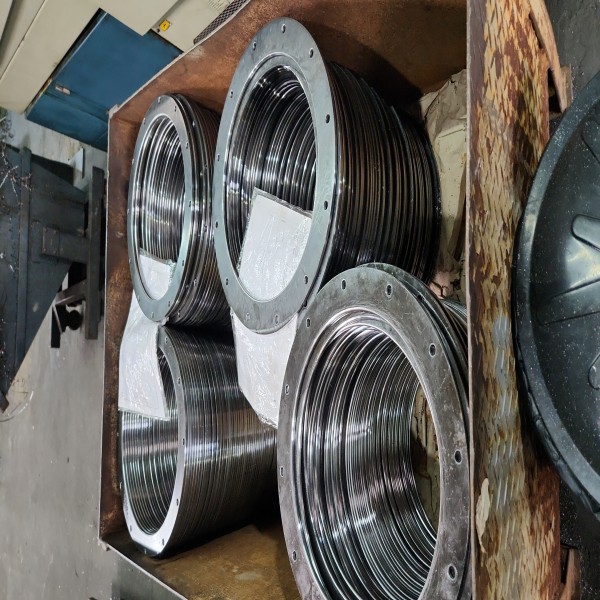

Fuso de esferas

O fuso de esferas

é um dos tipos mais comuns e amplamente utilizados na indústria. Ele possui

uma rosca com trilhas onde esferas rolantes se movimentam, proporcionando um

movimento mais suave, preciso e com baixo atrito. Essa característica o

torna ideal para aplicações que exigem alta velocidade, precisão e

repetibilidade, como máquinas CNC e centros de usinagem.

Fuso de

roscas tradicionais

Os fusos de roscas tradicionais são mais simples

e econômicos, sendo amplamente utilizados em equipamentos de menor porte.

Eles consistem em uma rosca no fuso que se encaixa em uma rosca interna na

porca, proporcionando o movimento linear. Embora sejam menos eficientes em

termos de atrito e velocidade que os fusos de esferas, ainda são capazes de

fornecer movimentos precisos e controlados.

Fuso de passos

Os

fusos de passos são utilizados em máquinas onde a precisão de posicionamento

é fundamental. Eles possuem uma rosca inclinada com um passo angular, que

permite um movimento preciso em incrementos específicos. Esses fusos são

amplamente empregados em máquinas-ferramenta, como tornos e

fresadoras.

Fusos especiais

Além dos tipos comuns de fusos,

existem também fusos especiais desenvolvidos para aplicações específicas.

Podem incluir fusos com sistemas de transmissão direta, fusos de avanço

rápido, fusos especiais de alta carga, entre outros.

Em resumo, os

fusos de usinagem podem ser encontrados em diferentes tipos, como fusos de

esferas, fusos de roscas tradicionais, fusos de passos e fusos especiais.

Cada tipo apresenta características específicas que atendem a diferentes

necessidades e aplicações. A escolha do tipo de fuso adequado é essencial

para garantir um desempenho ideal e a obtenção de resultados precisos nos

processos de usinagem.

Quais as vantagens de utilizar um fuso de

usinagem?

A utilização de um fuso de usinagem oferece uma série de

vantagens significativas para os processos de usinagem. Confira abaixo

algumas das principais vantagens:

Precisão

Um dos principais

benefícios do fuso de usinagem é a precisão que ele proporciona no

posicionamento e movimentação das ferramentas e peças. Com um movimento

linear controlado e com baixos níveis de folga, o fuso contribui para a

obtenção de acabamentos de alta qualidade e para a realização de usinagens

complexas com precisão milimétrica.

Velocidade e

produtividade

O uso de um fuso de usinagem, principalmente os fusos

de esferas, permite altas velocidades de deslocamento e avanço, resultando

em processos de usinagem mais rápidos e maior produtividade. Isso é

especialmente importante em indústrias que precisam produzir em larga escala

e cumprir prazos de entrega

apertados.

Repetibilidade

Confiabilidade é fundamental em

processos de usinagem, e o fuso de usinagem garante alta repetibilidade no

posicionamento das ferramentas e peças. Isso significa que a mesma

programação e configuração podem ser aplicadas repetidamente, resultando em

produtos consistentes e evitando retrabalhos.

Controle do

avanço

O fuso de usinagem oferece a possibilidade de controlar e

ajustar o avanço das ferramentas e peças, permitindo atender a requisitos

específicos de corte e usinagem. Essa capacidade de controle é essencial

para obter resultados precisos e atender às demandas de diferentes tipos de

materiais e geometrias.

Versatilidade de aplicações

Os fusos

de usinagem são utilizados em uma ampla variedade de aplicações, desde

máquinas industriais até equipamentos de laboratório. Essa versatilidade de

aplicações é possível devido à disponibilidade de diferentes tipos de fusos,

que se adaptam às necessidades específicas em termos de carga, velocidade,

precisão e ambiente de trabalho.

Quais as aplicações do fuso

de usinagem na indústria?

O fuso de usinagem é amplamente utilizado

em diferentes setores industriais devido à sua versatilidade e capacidade de

fornecer movimento linear preciso. Algumas das principais aplicações do fuso

de usinagem na indústria incluem:

Máquinas CNC

As máquinas

CNC utilizam fusos de usinagem para movimentar as ferramentas de corte com

alta precisão e velocidade. Esses fusos garantem a realização de operações

complexas, como fresamento, torneamento e perfuração, em materiais diversos,

como metal, plástico e madeira.

Fresadoras

As fresadoras são

equipamentos utilizados para realizar a usinagem de peças de forma precisa e

eficiente. Os fusos de usinagem são responsáveis pelo movimento linear da

mesa de trabalho, permitindo a movimentação controlada da peça e a obtenção

de cortes precisos.

Tornos

Os tornos são máquinas utilizadas

para a produção de peças cilíndricas através de rotação e avanço controlado

de ferramentas de corte. Os fusos de usinagem são utilizados para movimentar

a torre porte-ferramentas e realizar o avanço da ferramenta de corte,

permitindo a usinagem precisa de perfis e roscas.

Centros de

usinagem

Os centros de usinagem são máquinas versáteis utilizadas

para realizar diferentes operações de usinagem em uma única máquina. Os

fusos de usinagem são responsáveis por movimentar as ferramentas de corte e

a mesa de trabalho, permitindo a usinagem de peças complexas com alta

precisão.

Essas são apenas algumas das aplicações do fuso de usinagem

na indústria. Ele também pode ser encontrado em máquinas de impressão,

equipamentos odontológicos, robôs industriais, entre outros dispositivos que

necessitam de movimento linear controlado.

Em resumo, o fuso de

usinagem desempenha um papel crucial em diversas aplicações industriais,

permitindo movimentos precisos e controlados em máquinas e equipamentos,

contribuindo para a produção de peças de alta qualidade e eficiência nos

processos de usinagem.