Indicador digital

O indicador digital é um dispositivo essencial para a medição precisa de variáveis em processos industriais. Ele proporciona uma leitura clara e exata, sendo fundamental para o controle de qualidade e eficiência operacional. Sua versatilidade permite aplicações em diversas áreas, garantindo otimização e redução de erros nos processos produtivos.

O que é indicador digital?

O indicador digital é um dispositivo de medição que apresenta dados em formato numérico, permitindo uma interpretação rápida e precisa de parâmetros diversos em ambientes industriais. Esse equipamento é projetado para converter sinais analógicos em leituras digitais, o que melhora a clareza e a facilidade de uso em comparação com instrumentos tradicionais, como os analógicos.

Em sua essência, o indicador digital mede grandezas físicas, como temperatura, pressão, umidade e nível de líquidos, utilizando sensores que captam esses valores. Uma vez recebidos, esses dados são processados internamente e exibidos em um display, proporcionando ao operador uma visão instantânea das condições monitoradas. A tecnologia envolvida nesses dispositivos é fundamental para garantir medições confiáveis e eficientes.

Os indicadores digitais são amplamente utilizados em diversos setores industriais, como química, petroquímica, alimentício e farmacêutico. A versatilidade desses dispositivos permite que sejam aplicados em diferentes configurações de maquinário e processos, adaptando-se às necessidades específicas de cada ambiente. Sua importância no controle de qualidade e na automação industrial é inegável, pois eles auxiliam na detecção precoce de anomalias e contribuem para a manutenção da eficiência operacional.

Além disso, muitos modelos de indicador digital oferecem recursos adicionais, como conectividade com sistemas de monitoramento e integração a redes industriais, permitindo o acesso remoto às informações de medição. Assim, o indicador digital se destaca como uma ferramenta essencial para o gerenciamento eficaz de processos e a tomada de decisões bem informadas na indústria moderna.

Como funciona o indicador digital?

O funcionamento do indicador digital é baseado na conversão de sinais analógicos em dados digitais que podem ser facilmente lidos e interpretados. O processo inicia com um sensor que capta a grandeza física que se deseja medir, como temperatura ou pressão. Esse sensor gera um sinal elétrico proporcional à magnitude da variável em questão.

Esse sinal analógico é, então, enviado ao circuito eletrônico do indicador. O circuito possui um conversor analógico-digital (ADC), que transforma o sinal analógico em um valor digital. Essa conversão é feita em milissegundos, permitindo uma resposta rápida e precisa. Após a conversão, o valor digital é processado, e as informações são exibidas em um display, que pode ser de cristal líquido (LCD) ou LED, conforme o modelo do dispositivo.

Os indicadores digitais geralmente possuem ajustes de calibração para garantir a precisão das medições. É fundamental que esses dispositivos sejam calibrados regularmente para manter sua exatidão, especialmente em ambientes industriais onde as condições podem mudar rapidamente e impactar as leituras.

Além disso, muitos modelos contam com recursos extras como alarmes e comunicação com sistemas de automação, permitindo que o operador receba alertas em caso de medições fora do padrão. Isso não apenas melhora a segurança operacional, como também facilita a integração com sistemas de controle industrial, permitindo o monitoramento em tempo real.

Em síntese, o funcionamento do indicador digital combina tecnologia avançada de sensores e circuitos, proporcionando uma solução eficiente e confiável para a medição de variáveis essenciais, aumentando a capacidade de controle e otimização dos processos industriais.

Quais os tipos de indicador digital?

Existem diversos tipos de indicador digital disponíveis no mercado, cada um projetado para atender a necessidades específicas de medição em ambientes industriais. Um dos principais tipos é o indicador de temperatura, que utiliza sensores termopares ou termistores para fornecer leituras precisas em várias faixas de temperatura. Esses dispositivos são amplamente utilizados em setores que necessitam de controle rigoroso da temperatura, como a indústria alimentícia e farmacêutica.

Outro tipo importante é o indicador de pressão, utilizado para monitorar e controlar a pressão em sistemas hidráulicos e pneumáticos. Esses indicadores podem ser projetados para suportar altas pressões e temperaturas, garantindo a durabilidade e confiabilidade em aplicações desafiadoras. Os modelos digitais que apresentam funções de alarme são especialmente valiosos, pois alertam o operador sobre condições de pressão perigosas.

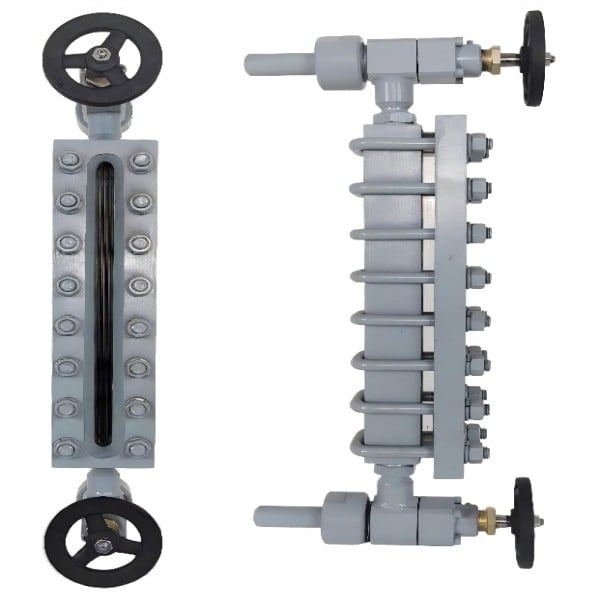

Os indicadores de nível, por sua vez, são utilizados para medir a altura de líquidos em tanques e reservatórios. Eles podem ser baseados em tecnologias como ultrassom, capacitivo e pressão, adaptando-se às características do fluido e à configuração do tanque. A escolha do tipo adequado depende das especificidades do projeto e da natureza do líquido a ser medido.

Além desses, existem indicadores multifuncionais que podem medir várias grandezas físicas em um único dispositivo, como temperatura, pressão e fluxo. Essa versatilidade é uma grande vantagem em ambientes onde o espaço é limitado, pois reduz a necessidade de múltiplos equipamentos. Os indicadores digitais também podem incluir interfaces de comunicação, permitindo integração com sistemas de automação industrial e monitoramento remoto.

Em resumo, os tipos de indicador digital variam conforme a aplicação e a necessidade de medição. A escolha do modelo ideal é crucial para garantir a precisão e a eficiência dos processos industriais, contribuindo para o desempenho geral da operação.

Quais as vantagens do indicador digital?

Os indicadores digitais oferecem uma série de vantagens em comparação com os modelos analógicos, tornando-se uma escolha preferencial para muitas indústrias. Uma das principais vantagens é a precisão das medições. Graças à conversão de sinais analógicos em valores digitais, esses dispositivos minimizam erros de leitura, proporcionando resultados mais confiáveis e consistentes.

Outra vantagem significativa é a facilidade de leitura. Com displays digitais claros e legíveis, os operadores podem visualizar rapidamente as informações necessárias, mesmo em condições de iluminação variada. Isso aumenta a eficiência operacional, pois permite que as medições sejam monitoradas instantaneamente, facilitando a tomada de decisões rápidas e informadas.

A versatilidade dos indicadores digitais também é importante. Eles podem ser utilizados em uma ampla variedade de aplicações, incluindo medição de temperatura, pressão, nível e fluxo. Essa adaptabilidade permite que uma única tecnologia atenda a diversas demandas, reduzindo a necessidade de múltiplos dispositivos e simplificando o processo de aquisição e manutenção.

Além disso, muitos modelos de indicadores digitais oferecem recursos avançados, como funções de alarme, conectividade com sistemas de automação e a capacidade de registrar dados ao longo do tempo. Essas funcionalidades proporcionam um controle mais rigoroso sobre os processos e permitem que as empresas monitorizem seu desempenho de maneira mais eficaz.

Em resumo, as vantagens do indicador digital incluem precisão, facilidade de leitura, versatilidade e recursos avançados. Essas características tornam esses dispositivos essenciais para qualquer operação industrial que busca melhorar sua eficiência, confiabilidade e qualidade nos processos de medição.