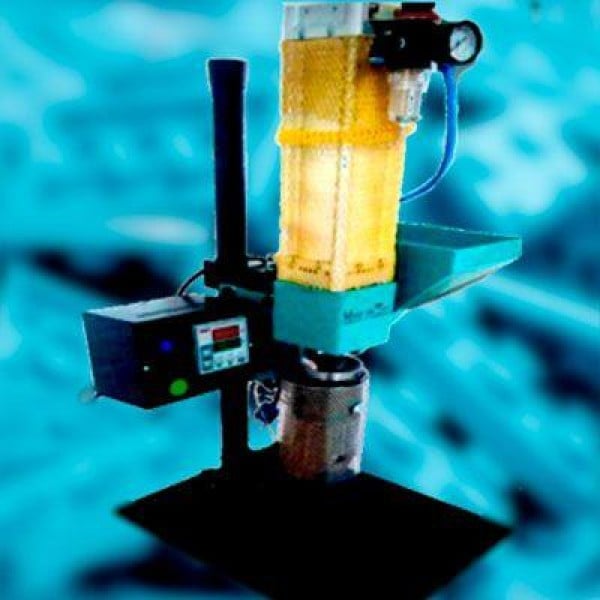

Injetora rotativa

Uma injetora rotativa é uma máquina fundamental na indústria, sendo

responsável por injetar materiais em moldes de forma contínua e eficiente.

Com seu mecanismo giratório, ela oferece diversos benefícios e possibilita

uma ampla gama de aplicações.

Neste artigo, vamos explorar o funcionamento,

os tipos, as vantagens e as aplicações da injetora rotativa, além de

fornecer dicas para escolher o equipamento certo e operá-lo com segurança.

Acompanhe-nos nesta leitura e descubra como essa tecnologia pode impulsionar

a sua produção!

O que é uma injetora rotativa?

Uma injetora

rotativa é uma máquina utilizada na indústria para realizar o processo de

injeção de materiais em moldes de forma contínua e precisa. Ela permite a

produção em larga escala de peças plásticas, metálicas ou compostas,

garantindo alta produtividade e qualidade.

O funcionamento de uma

injetora rotativa é baseado em um sistema de prensa hidráulica ou elétrica,

que é responsável por injetar o material fundido, geralmente plástico, em um

molde através de um bico de injeção. O molde é composto por duas partes que

se encaixam perfeitamente e possuem a forma desejada para a peça a ser

produzida.

Além disso, a injetora rotativa conta com um mecanismo

giratório, o qual permite que múltiplos moldes sejam inseridos e trocados

automaticamente, tornando o processo mais eficiente e reduzindo o tempo de

ciclo. Essa característica proporciona uma maior produtividade,

principalmente em casos onde a mesma peça precisa ser produzida em grandes

quantidades.

Por fim, é importante ressaltar que as injetoras

rotativas são máquinas sofisticadas, que exigem conhecimento técnico

adequado para operação e manutenção. É fundamental contar com profissionais

qualificados e seguir todas as normas de segurança para garantir um

funcionamento adequado e evitar acidentes.

Como funciona uma

injetora rotativa?

Para entender o funcionamento de uma injetora

rotativa, é necessário compreender as etapas envolvidas no processo de

injeção de materiais. Vamos ver os principais passos:

Preparação

do material

Antes de iniciar a operação da injetora rotativa, é

necessário preparar o material que será injetado. Geralmente, são utilizados

materiais plásticos na forma de grânulos ou pellets, que são aquecidos até

atingirem o estado fundido adequado para a injeção.

Fechamento do

molde

Após o material estar pronto, o molde é fechado pela máquina.

O molde consiste em duas partes, uma fixa e outra móvel, que encaixam

perfeitamente e definem a forma da peça a ser produzida.

Injeção

do material

Com o molde fechado, o material fundido é injetado no

interior do molde através de um bico de injeção. Esse processo é controlado

de forma precisa, garantindo a quantidade adequada de material em cada

ciclo.

Resfriamento da peça

Após a injeção, o material

dentro do molde é resfriado para que ocorra a solidificação. Esse

resfriamento é feito através de um sistema de refrigeração presente no

molde.

Abertura do molde e extração da peça

Após a

solidificação do material, o molde é aberto e a peça é extraída. Esse

processo pode ser realizado manualmente ou de forma automatizada, dependendo

das configurações da máquina.

Essas são as etapas principais do

funcionamento de uma injetora rotativa. É importante ressaltar que esse

processo é contínuo e repetitivo, permitindo a produção em larga escala de

peças com alta precisão.

Quais os tipos de injetora rotativa

disponíveis no mercado?

No mercado, existem diferentes tipos de

injetoras rotativas, cada uma adequada para atender a diferentes

necessidades e demandas de produção. Vamos conhecer alguns dos principais

tipos:

Injetora Rotativa Horizontal

Esse tipo de injetora

possui um eixo de rotação horizontal, permitindo que os moldes sejam

posicionados de forma paralela ao solo. São amplamente utilizadas na

produção de componentes de alta precisão, como peças eletrônicas,

brinquedos, tampas, entre outros.

Injetora Rotativa

Vertical

A injetora rotativa vertical possui um eixo de rotação

vertical, com os moldes posicionados de forma perpendicular ao solo. Esse

tipo de injetora é ideal para a produção de peças longas, como tubos, cabos,

mangueiras, entre outros.

Injetora Rotativa de Mesa

Essa

opção de injetora possui uma mesa giratória, na qual são colocados os

moldes. A mesa gira em torno de seu eixo, permitindo a troca de molde de

forma automatizada e rápida. É amplamente utilizada na produção de peças

pequenas e médias com alta produtividade.

Injetora Rotativa

Bi-injetora

Esse tipo de injetora possui a capacidade de injetar

dois materiais diferentes, ou até mesmo cores diferentes, na mesma peça. É

ideal para a produção de peças com diferentes camadas ou para inserção de

elementos decorativos.

Esses são apenas alguns exemplos dos tipos de

injetoras rotativas disponíveis no mercado. É importante contar com o

suporte de um fornecedor especializado e avaliar as necessidades específicas

do seu negócio para escolher a melhor opção.

Quais as vantagens de

utilizar uma injetora rotativa?

A utilização de uma injetora rotativa

oferece diversas vantagens para as indústrias que necessitam produzir peças

em larga escala. Confira algumas das principais vantagens:

Maior

produtividade

As injetoras rotativas permitem a produção contínua e

automatizada de peças, o que resulta em uma maior produtividade. Com a

capacidade de inserir e trocar múltiplos moldes, é possível otimizar o

processo e reduzir o tempo entre as peças produzidas.

Variedade de

materiais

As injetoras rotativas são versáteis e podem ser

utilizadas para injetar diversos materiais, como plásticos, metais ou

compósitos. Isso oferece flexibilidade para produzir peças de diferentes

características e propriedades.

Alta precisão e

qualidade

Com o uso de uma injetora rotativa, é possível obter peças

com alta precisão dimensional e excelente qualidade superficial. O mecanismo

giratório e o controle preciso dos parâmetros de injeção contribuem para a

obtenção de peças com excelente acabamento e grande fidelidade às

especificações do molde.

Redução de desperdícios

A utilização

de uma injetora rotativa proporciona uma maior eficiência na produção,

reduzindo consideravelmente os desperdícios de material. O controle preciso

da quantidade de material injetado e a possibilidade de recuperação de

aparas ou rebarbas contribuem para a redução de custos e diminuição do

impacto ambiental.

Automatização do processo

As injetoras

rotativas possuem alta capacidade de automação, o que permite reduzir a

dependência de mão de obra e possibilita a realização de operações

sequenciais e repetitivas sem a necessidade de intervenção humana

constante.

Essas são apenas algumas das vantagens de utilizar uma

injetora rotativa na indústria. Cabe a cada empresa avaliar suas

necessidades e escolher a melhor opção para otimizar sua produção e obter os

melhores resultados.

Quais as aplicações da injetora rotativa na

indústria?

A injetora rotativa possui diversas aplicações na

indústria, sendo amplamente utilizada em diferentes setores. Confira algumas

das principais aplicações:

Indústria Automotiva

Na indústria

automotiva, as injetoras rotativas são utilizadas para a produção de

diversas peças, como componentes internos e externos dos veículos. Isso

inclui painéis, maçanetas, para-choques, volantes, entre

outros.

Indústria de Embalagens

No setor de embalagens, a

injetora rotativa é utilizada para a fabricação de diversos tipos de

embalagens plásticas, como tampas, potes, frascos, entre outros. A alta

produtividade e a qualidade dos produtos finais são fundamentais nesse

segmento.

Indústria de Eletrônicos

Na indústria eletrônica, a

injetora rotativa é usada para a produção de diversos componentes e peças,

como gabinetes de eletrônicos, teclados, conectores, entre outros. A

precisão dimensional e a qualidade superficial são muito valorizadas nesse

setor.

Indústria de Brinquedos

Na fabricação de brinquedos, a

injetora rotativa desempenha um papel importante. Ela permite a produção em

grandes volumes de peças plásticas para brinquedos, como bonecos, carrinhos

e jogos. A agilidade e a qualidade são vantagens nesse

segmento.

Indústria de Eletrodomésticos

Na fabricação de

eletrodomésticos, a injetora rotativa é usada para produzir diversas peças,

como painéis, botões, componentes estruturais, entre outros. A resistência e

a qualidade dos produtos são essenciais no setor.

Essas são apenas

algumas das aplicações da injetora rotativa na indústria. Sua versatilidade

e capacidade de produção em larga escala a tornam uma ferramenta

indispensável em diversos segmentos, otimizando a produção e garantindo a

qualidade dos produtos finais.

Como escolher a melhor injetora

rotativa para o seu negócio?

A escolha da melhor injetora rotativa

para o seu negócio é uma decisão estratégica que requer análise e avaliação

de diversos fatores. Aqui estão algumas dicas para ajudá-lo nesse

processo:

Análise das necessidades de produção

Antes de tudo,

é importante ter uma compreensão clara das necessidades de produção da sua

empresa. Avalie o volume de produção desejado, o tipo de peças a serem

produzidas, os materiais utilizados, entre outros fatores relevantes. Isso

irá auxiliar na definição das especificações necessárias para a injetora

rotativa.

Capacidade de produção

Verifique a capacidade de

produção da injetora rotativa em termos de número de cavidades e tempo de

ciclo. Certifique-se de que ela seja capaz de atender à demanda de produção

desejada, levando em consideração a produtividade e eficiência

necessárias.

Tamanho e tipo de peças

Considere o tamanho e o

tipo de peças que serão produzidas com a injetora rotativa. Verifique se a

máquina possui uma área de fechamento e abertura suficiente para acomodar os

moldes necessários e se é compatível com o tamanho das peças que serão

fabricadas.

Configurações do molde

Avalie as configurações do

molde que serão utilizadas na injetora rotativa, como o sistema de

resfriamento, sistema de extração da peça, entre outros. Certifique-se de

que a máquina seja compatível com as configurações do molde e permita uma

operação eficiente e de alta qualidade.

Reputação do

fabricante

Pesquise e analise a reputação do fabricante da injetora

rotativa. Verifique sua experiência no mercado, a qualidade dos equipamentos

produzidos, a disponibilidade de assistência técnica e suporte pós-venda.

Escolha um fabricante de confiança e comprovada credibilidade.

A

escolha da melhor injetora rotativa para o seu negócio é essencial para

garantir uma produção eficiente e de alta qualidade. Considere todos os

aspectos relevantes e faça uma escolha bem embasada, levando em consideração

as necessidades do seu negócio em curto e longo prazo.