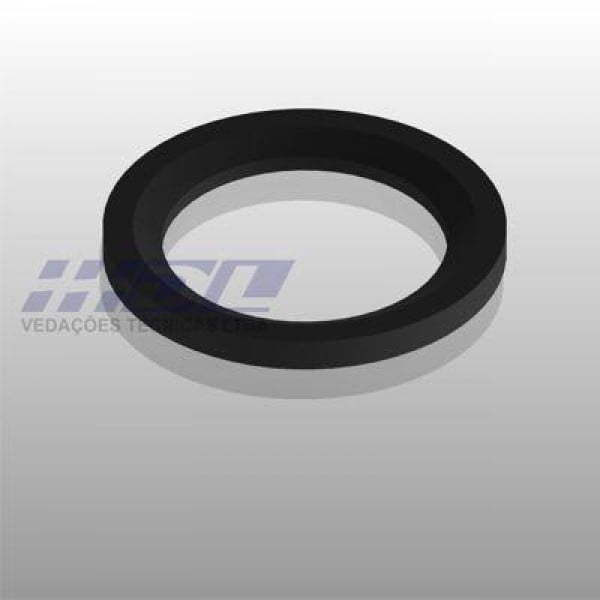

Juntas Carter

Juntas Carter são componentes essenciais para a vedação em sistemas industriais, garantindo a eficiência e segurança dos maquinários. Estas juntas oferecem diversas vantagens, como durabilidade e resistência, além de serem aplicadas em diversas máquinas e equipamentos, contribuindo para o desempenho otimizado das operações.

O que é Juntas Carter

Juntas Carter referem-se a um tipo específico de vedação amplamente utilizado em diferentes setores industriais. Estas juntas têm a importante função de evitar vazamentos de fluidos, garantindo que as máquinas e equipamentos operem de forma eficiente e segura. Por serem fabricadas a partir de materiais resistentes, como borracha, plástico e metal, as juntas são projetadas para suportar condições adversas, como altas temperaturas e pressões variadas.

Essencialmente, as juntas Carter são elementos de união entre superfícies que necessitam de vedação. Elas atuam como uma barreira que impede a passagem de líquidos e gases, promovendo a integridade do sistema em que são aplicadas. A utilização dessas juntas é fundamental em componentes como motores, caixas de câmbio e outras partes móveis, onde a ocorrência de vazamentos pode levar a falhas operacionais e danos significativos.

Além de sua função primária de vedação, as juntas Carter também contribuem para a proteção dos componentes internos das máquinas, evitando a contaminação por substâncias externas. Com uma ampla gama de aplicações, essas juntas se tornaram indispensáveis em qualquer instalação industrial, assegurando que o desempenho e a segurança estejam sempre em primeiro plano.

Como funciona Juntas Carter

O funcionamento das juntas Carter baseia-se em seu design especializado, que permite criar uma vedação eficaz entre superfícies que precisam estar unidas, mas que também têm a necessidade de evitar vazamentos de fluidos. Quando instaladas corretamente, essas juntas se ajustam à forma das superfícies, preenchendo quaisquer descontinuidades e criando uma barreira para a passagem de líquidos e gases. O princípio básico é que a pressão interna do sistema empurra a junta contra as superfícies, aumentando assim a eficácia da vedação.

Quando um equipamento é acionado, as juntas Carter precisam suportar esforços mecânicos, temperaturas elevadas e flutuações de pressão. A ação de compressão da junta garante que, mesmo diante dessas condições adversas, a vedação seja mantida. O material de que são feitas — muitas vezes uma combinação de elastômeros e metais — permite uma flexibilidade que facilita essa adaptação, crucial para evitar falhas que poderiam resultar em vazamentos.

Além disso, as juntas Carter têm um papel importante na absorção de vibrações e movimentos, que são comuns em muitas aplicações industriais. Esse efeito não só melhora a durabilidade das peças, mas também contribui para a eficiência geral do sistema. Com um desempenho adequado, a atuação das juntas Carter assegura que a integridade do equipamento seja mantida ao longo de sua vida útil, minimizando a necessidade de manutenções frequentes e prevenindo falhas catastróficas.

Quais os tipos Juntas Carter

Existem diversos tipos de juntas Carter, cada uma projetada para atender a necessidades específicas em diferentes aplicações industriais. A variação nos materiais e formatos dessas juntas é fundamentada nas características dos sistemas onde serão implantadas, como temperatura, pressão e tipo de fluido. Esses fatores influenciam diretamente na escolha do tipo ideal de junta para cada situação.

Entre os tipos mais comuns, destacam-se as juntas de papel, que são frequentemente utilizadas em aplicações de baixa pressão. Elas oferecem um bom nível de vedação e são facilmente substituíveis, sendo uma opção econômica. As juntas de borracha, por sua vez, são amplamente utilizadas devido à sua flexibilidade e resistência a diversos líquidos e temperaturas. Esse tipo é ideal para aplicações que exigem alta resistência química.

Outro tipo notável é a junta metálica, que é projetada para suportar condições extremas, como altas temperaturas e pressões elevadas. Essas juntas são frequentemente utilizadas em indústrias como a petroquímica e de energia. Por fim, as juntas compostas, que combinam diferentes materiais, oferecem alta resistência e versatilidade, adequando-se a uma variedade de situações operacionais.

Portanto, a escolha do tipo de junta Carter deve considerar fatores específicos da aplicação, assegurando uma vedação eficaz e prolongando a durabilidade dos equipamentos. A correta seleção é fundamental para o funcionamento ideal do sistema e para a minimização de riscos associados a falhas mecânicas.

Quais as vantagens Juntas Carter

As juntas Carter oferecem uma série de vantagens que as tornam essenciais para a vedação em aplicações industriais. Uma das principais vantagens é sua capacidade de evitar vazamentos, o que garante a eficiência operacional e a segurança dos equipamentos. Isso é particularmente importante em maquinários que trabalham com fluidos sob pressão, onde qualquer falha na vedação pode resultar em grandes prejuízos e riscos à segurança.

Outra vantagem significativa é a durabilidade dessas juntas. Fabricadas com materiais de alta resistência, como elastômeros e metais, as juntas Carter são projetadas para suportar condições extremas de temperatura e pressão, prolongando sua vida útil. Isso reduz a necessidade de manutenções frequentes e reposições, gerando economia nos custos operacionais.

A versatilidade das juntas Carter também é um ponto forte. Elas podem ser aplicadas em uma ampla gama de indústrias, desde automotiva até petroquímica, adaptando-se facilmente às características específicas de cada sistema. Além disso, sua fácil instalação e substituição contribuem para um aumento na produtividade, já que o tempo de inatividade dos equipamentos pode ser minimizado.

Por último, o uso de juntas Carter melhora o desempenho geral do maquinário. Com uma vedação eficaz, a eficiência energética é otimizada, resultando em um funcionamento mais econômico e sustentável. Assim, escolher as juntas apropriadas pode ter um impacto positivo não apenas na segurança e na longevidade dos equipamentos, mas também na produtividade global da operação.