Mandrilhadora

Uma mandrilhadora é uma máquina essencial para processos de usinagem e perfuração em indústrias. Com alta precisão e tecnologia avançada, ela permite realizar furações de diferentes diâmetros com extrema precisão e qualidade. Além disso, as mandrilhadoras são fundamentais para garantir a perfeição dimensional de peças e componentes utilizados em diversos segmentos industriais.

1. O que é uma mandrilhadora?

Uma mandrilhadora é uma máquina especializada em realizar furos de alta precisão em peças e componentes utilizados na indústria. Ela é amplamente utilizada em processos de usinagem, sendo fundamental para garantir a qualidade e a precisão dimensional dos produtos finais.

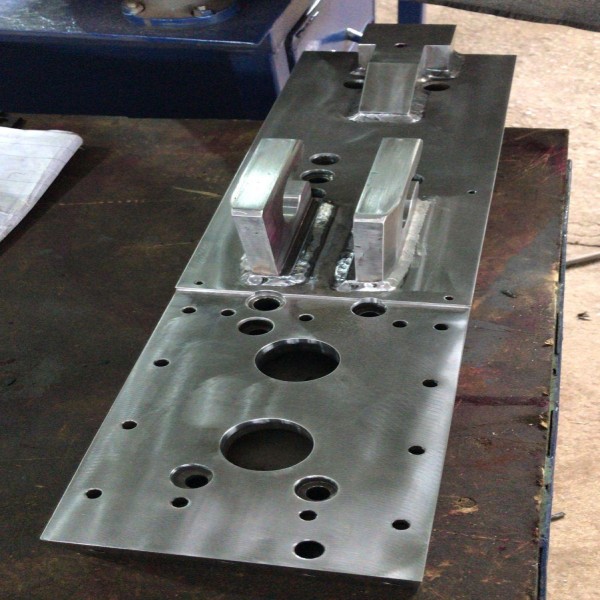

Essa máquina é composta por uma estrutura robusta e sistemas de movimentação altamente precisos, que permitem posicionar e movimentar a peça a ser usinada de forma exata. Além disso, a mandrilhadora conta com cabeçotes intercambiáveis, que possibilitam a utilização de diferentes brocas e ferramentas de corte, de acordo com a necessidade do processo.

Por meio da mandrilhadora, é possível realizar furos de diâmetros e profundidades variáveis, de acordo com as especificações técnicas do projeto. A ferramenta de corte gira em alta velocidade e, com movimentos precisos, vai perfurando a peça, garantindo um acabamento de alta qualidade e dimensões exatas.

Com o avanço da tecnologia, as mandrilhadoras modernas contam com sistemas de controle CNC (Controle Numérico Computadorizado). Isso significa que é possível programar e automatizar o processo de usinagem, otimizando a produção e garantindo resultados ainda mais precisos e consistentes.

Portanto, a mandrilhadora desempenha um papel fundamental na indústria, permitindo a realização de furos precisos, garantindo a qualidade das peças usinadas e contribuindo para a eficiência dos processos de fabricação.

2. Como funciona uma mandrilhadora?

Uma mandrilhadora funciona por meio de um conjunto de movimentos e ferramentas de corte altamente precisas. O processo de usinagem envolve etapas que garantem a exatidão dos furos realizados e a qualidade dimensional das peças.

Primeiramente, a peça a ser usinada é fixada com segurança em uma mesa ou placa de fixação da mandrilhadora. Em seguida, o cabeçote da máquina é posicionado de forma a alinhar a ferramenta de corte com a posição desejada do furo na peça.

A ferramenta de corte utilizada na mandrilhadora é uma broca específica para esse processo. Ela é inserida no cabeçote da máquina e fixada com segurança. A broca gira em alta velocidade e, por meio de movimentos automáticos e controlados, ela vai adentrando na peça, realizando a perfuração desejada.

Os movimentos da mandrilhadora são controlados por sistemas de controle numérico computadorizado (CNC). Isso significa que é possível programar os movimentos da máquina e repeti-los de forma precisa e consistente. Esse controle automático permite realizar furos com dimensões exatas e repetíveis, aumentando a precisão e a eficiência no processo de usinagem.

Ao final do processo, a mandrilhadora entrega um furo com alta precisão dimensional, acabamento de qualidade e alinhamento perfeito com as especificações técnicas do projeto. A partir desse ponto, a peça usinada estará pronta para ser utilizada em outros processos de montagem ou fabricação.

Em resumo, uma mandrilhadora funciona através do posicionamento preciso da peça a ser usinada, da utilização de uma broca específica para o furo desejado e de movimentos controlados automaticamente. Isso tudo garante a precisão e qualidade das peças usinadas, contribuindo para a eficiência dos processos industriais.

3. Quais os tipos de mandrilhadora existentes?

Existem diferentes tipos de mandrilhadoras disponíveis no mercado, cada uma com características e especificações adequadas para atender às necessidades específicas de cada processo de usinagem. Conheça alguns dos principais tipos:

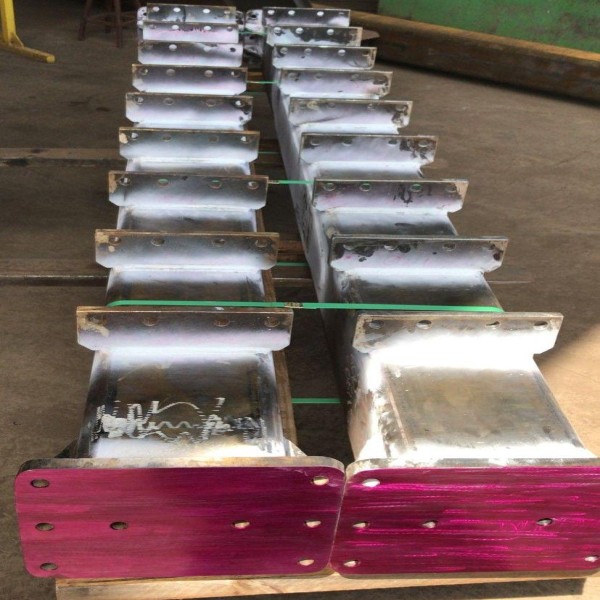

Mandrilhadora horizontal: A mandrilhadora horizontal é caracterizada por realizar os movimentos de usinagem na direção horizontal, paralelos à mesa da máquina. Ela é amplamente utilizada em processos que requerem usinagem de grandes peças ou quando é necessário o uso de ferramentas longas e pesadas.

Mandrilhadora vertical: Ao contrário da mandrilhadora horizontal, a mandrilhadora vertical realiza os movimentos de usinagem na direção vertical, perpendicular à mesa da máquina. Ela é comumente utilizada em processos que exigem furações mais profundas, além de ser ideal para peças mais compactas, como blocos e componentes cilíndricos.

Mandrilhadora de cabeçote móvel: A mandrilhadora de cabeçote móvel possui a característica de ter um cabeçote que pode ser movimentado, permitindo a realização de furações em diferentes ângulos e posições. Isso proporciona maior flexibilidade e versatilidade na usinagem de peças com geometrias complexas ou com furos em ângulos específicos.

Mandrilhadora CNC: A mandrilhadora com controle numérico computadorizado (CNC) é uma versão moderna e altamente automatizada do equipamento. Ela possui sistemas de controle programáveis que permitem um maior nível de automação e precisão nos movimentos da máquina, garantindo resultados consistentes e repetíveis.

Esses são apenas alguns exemplos dos tipos de mandrilhadoras existentes. É importante considerar as necessidades do processo de usinagem, as dimensões das peças e as especificações técnicas do projeto para escolher o tipo mais adequado de mandrilhadora para cada aplicação.

4. Quais as vantagens de utilizar uma mandrilhadora em processos industriais?

A utilização de uma mandrilhadora em processos industriais oferece diversas vantagens significativas. Confira algumas das principais:

Precisão: Uma mandrilhadora é projetada para realizar furos com alta precisão dimensional. Ela permite obter peças usinadas com furos perfeitamente alinhados, diâmetros exatos e acabamento de qualidade. Isso é fundamental para garantir a compatibilidade e o ajuste adequado das peças no contexto do processo produtivo.

Qualidade: A qualidade do furo realizado por uma mandrilhadora é superior em comparação com outros métodos de usinagem. A alta precisão, aliada à estabilidade e rigidez da máquina, resulta em um acabamento de excelência, atendendo às especificações técnicas e aos padrões de qualidade exigidos pela indústria.

Versatilidade: As mandrilhadoras são versáteis, podendo ser utilizadas em uma variedade de materiais, incluindo metais, plásticos e outros materiais comuns na indústria. Além disso, elas permitem a realização de diferentes tipos de operações, como furações, rebaixos, alargamentos e roscas internas, atendendo às demandas de múltiplos processos produtivos.

Produtividade: A utilização de uma mandrilhadora contribui para aumentar a produtividade dos processos industriais. Com equipamentos modernos, como as mandrilhadoras com controle numérico computadorizado (CNC), é possível automatizar e programar os movimentos da máquina, otimizando e agilizando as operações de usinagem. Isso resulta em ciclos mais rápidos e eficientes, reduzindo o tempo de produção.

Redução de custos: A precisão e qualidade proporcionadas pelas mandrilhadoras contribuem para minimizar os custos relacionados a retrabalhos, refugos e desperdícios de material. Além disso, a automação e a maior eficiência obtida com o uso de uma mandrilhadora CNC contribuem para a redução dos custos de mão de obra e do tempo de produção.

Em resumo, as mandrilhadoras oferecem vantagens significativas para os processos industriais, incluindo precisão, qualidade, versatilidade, produtividade e redução de custos. Essas máquinas são essenciais para a obtenção de peças com alto nível de acabamento e conformidade com as especificações, contribuindo para a excelência e competitividade da indústria.