Molde Para Injeção

O molde para injeção é uma ferramenta essencial na indústria de fabricação de peças plásticas. Esses moldes garantem a produção em larga escala com precisão e eficiência. Ao usar um molde adequado, é possível obter peças com alta qualidade e baixo custo, tornando-o uma escolha indispensável para diversas aplicações industriais.

O que é

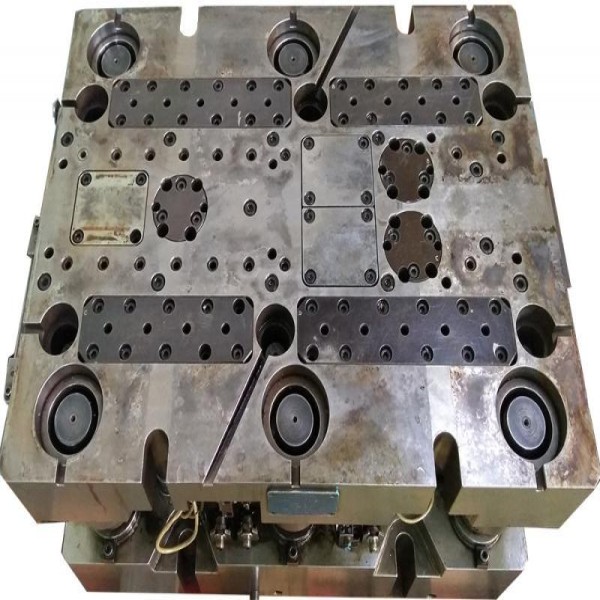

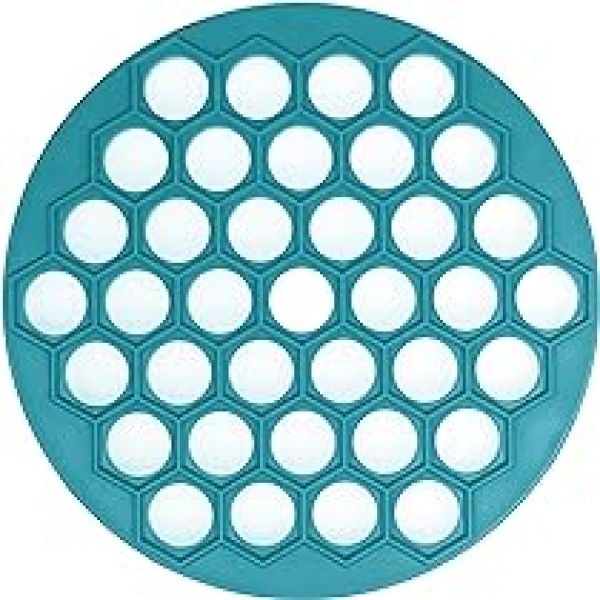

O molde para injeção é uma ferramenta projetada para fabricar peças em grande escala a partir de materiais plásticos termoplásticos. Ele consiste em duas partes principais: a cavidade e o núcleo, que, quando unidas, formam o espaço onde o material plástico será moldado. Durante o processo de injeção, o plástico é aquecido até atingir uma consistência líquida e, em seguida, é injetado sob alta pressão na cavidade do molde.

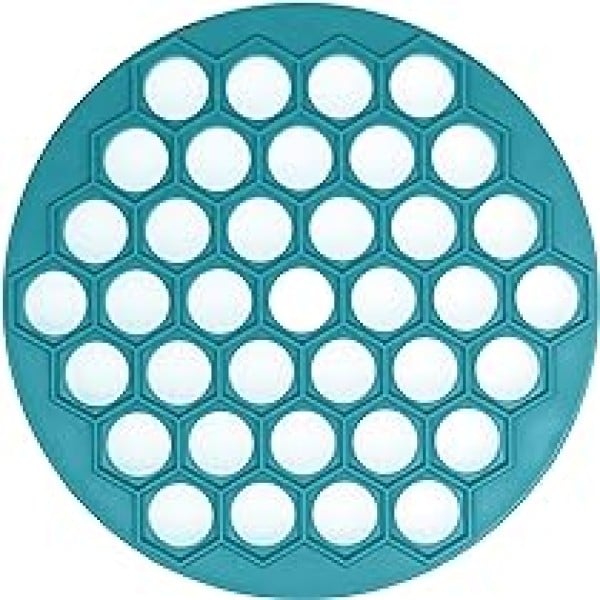

Este equipamento é amplamente utilizado nas indústrias devido à sua capacidade de produzir peças complexas e detalhadas com repetibilidade e precisão. Além de ser versátil, o molde para injeção pode acomodar uma variedade de termoplásticos, permitindo a criação de produtos que variam desde componentes eletrônicos até peças automotivas.

A popularidade do molde para injeção se deve, em grande parte, à sua eficácia na produção em massa. Uma vez que um molde é desenvolvido e fabricado, ele pode ser utilizado repetidamente, gerando grandes quantidades de peças em um curto espaço de tempo. Isso torna o processo não apenas eficiente, mas também econômico, reduzindo os custos unitários de produção.

Em suma, o molde para injeção é uma solução essencial para empresas que buscam otimizar seus processos de fabricação, oferecendo uma combinação única de eficiência, versatilidade e qualidade na produção de peças plásticas.

Como funciona

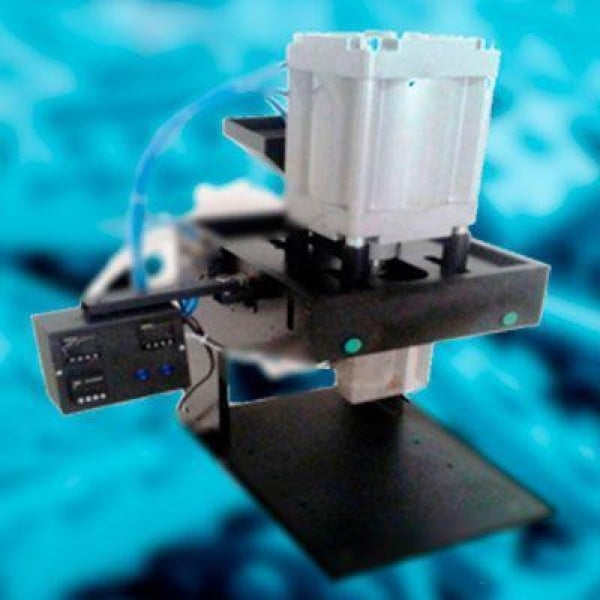

O funcionamento do molde para injeção é um processo técnico e preciso que envolve várias etapas. Inicialmente, o material termoplástico é aquecido até derreter e atingir uma consistência líquida. Essa fase é crucial, pois a temperatura correta garante que o plástico flua adequadamente dentro do molde. O material aquecido é então injetado sob alta pressão através de um sistema de injeção, que pode incluir um cilindro, para dentro da cavidade do molde.

Após a injeção, o molde é resfriado para permitir que o plástico solidifique. Essa solidificação ocorre devido à troca de calor entre o plástico e as paredes do molde. O tempo de resfriamento é essencial para garantir que as peças mantenham a forma exata e não apresentem deformidades. A eficiência nesta etapa é fundamental, pois um resfriamento rápido permite maior produtividade.

Uma vez que o plástico se solidifica, as metades do molde são abertas, e a peça moldada é ejetada. Para facilitar a remoção da peça, muitos moldes são projetados com sistemas de ejeção que utilizam pinos ou placas. Essa automação no processo de ejeção minimiza o risco de danos nas peças e acelera a continuidade da produção.

É importante ressaltar que o design do molde é uma etapa crítica e deve considerar fatores como a distribuição do material, o controle de temperatura e o mecanismo de ejeção. Cada uma dessas variáveis influi na qualidade final da peça e na eficiência do processo. Portanto, um molde bem projetado contribui significativamente para o sucesso da operação de injeção.

Em resumo, o funcionamento do molde para injeção envolve um ciclo contínuo de aquecimento, injeção, resfriamento e ejeção, onde cada etapa é fundamental para garantir a produção de peças plásticas de alta qualidade e em escala. Esse método é altamente valorizado para sua capacidade de oferecer uma produção rápida, eficiente e com mínimas variações na qualidade.

Quais os tipos

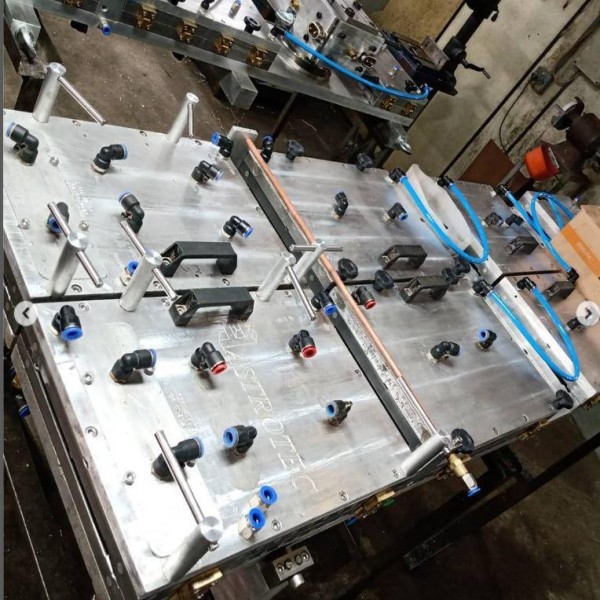

Os tipos de molde para injeção são variados e projetados para atender a diferentes necessidades de fabricação. Cada tipo é projetado levando em consideração fatores como o material a ser moldado, a complexidade da peça e a quantidade de produção desejada. Um dos tipos mais comuns é o molde de injeção de dois componentes, conhecido como molde de duas cavidades, que permite a produção de duas peças simultaneamente.

Outro tipo importante é o molde de injeção multicavitário, que pode conter várias cavidades. Esse tipo é ideal para a produção em massa, pois permite a fabricação de várias peças ao mesmo tempo, aumentando a eficiência e reduzindo o custo por unidade. Moldes multicavitários são frequentemente utilizados em indústrias que exigem grandes quantidades de produtos idênticos, como embalagens plásticas.

Em contrapartida, existem os moldes de injeção com sistema de correção, que permitem ajustes rápidos durante o processo de injeção. Esses moldes são projetados para facilitar mudanças na temperatura ou pressão, possibilitando otimizações sem necessidade de grandes tempos de parada. São perfeitos para empresas que produziriam peças com variações frequentes em suas dimensões ou características.

Além desses, os moldes de injeção de alta cavidade, projetados para alta produção, são uma outra alternativa. Eles são construídos para suportar temperaturas e pressões superiores, permitindo a utilização de materiais mais exigentes. Isso os torna ideais para indústrias que produzem peças com especificações técnicas rigorosas, como a indústria automotiva ou eletrônica.

Por fim, os moldes de injeção projetados para peças complexas são altamente especializados. Esses moldes têm características como regiões de resfriamento adicionais e mecanismos de ejeção aprimorados, permitindo a fabricação de formas intricadas e geometrias complexas. Eles representam um investimento significativo, mas proporcionam resultados excepcionais em qualidade e precisão.

Em resumo, existe uma gama diversificada de tipos de moldes para injeção, cada um adaptado para diferentes aplicações. A escolha do tipo adequado é crucial para a eficiência e a qualidade da produção, e deve alinhar-se às necessidades específicas do projeto e do setor industrial em questão.

Quais as vantagens

O uso do molde para injeção oferece diversas vantagens significativas que contribuem para a eficiência e a qualidade dos processos de fabricação. Uma das principais vantagens é a alta precisão na produção de peças. O design do molde permite a criação de formas complexas com tolerâncias muito apertadas, o que é crucial para garantir que os componentes se encaixem corretamente em aplicações finais.

Outra vantagem importante é a capacidade de produção em larga escala. Uma vez que o molde esteja criado, ele pode ser utilizado repetidamente para produzir grandes quantidades de peças idênticas de maneira rápida e eficiente. Isso não apenas aumenta a produtividade, mas também reduz o custo por unidade, tornando o molde para injeção uma escolha economica para muitas indústrias.

A durabilidade dos moldes para injeção também deve ser destacada. Os moldes são fabricados em materiais robustos, como aço, que suportam o desgaste de longos períodos de uso. Essa resistência diminui a necessidade de manutenção e substituição frequente, contribuindo para a sustentabilidade das operações de produção.

Além da durabilidade, os moldes para injeção permitem a flexibilidade na escolha de materiais. Há uma ampla variedade de termoplásticos disponíveis que podem ser utilizados, permitindo que as empresas adaptem suas produções de acordo com as necessidades do mercado ou as especificações de produtos específicos. Essa versatilidade é particularmente vantajosa em um ambiente de negócios em constante mudança.

Cabe também ressaltar que os moldes para injeção minimizam o desperdício de material. O processo de injeção é eficiente na utilização da matéria-prima, reduzindo a sobra de plástico e contribuindo para práticas de produção mais sustentáveis. Essa eficiência é especialmente benéfica em um mercado onde a sustentabilidade é uma prioridade crescente.

Por último, a qualidade das peças produzidas por moldes para injeção é notável. O controle preciso do processo de injeção e da temperatura resulta em produtos finalizados com acabamento superior e sem imperfeições, aumentando a confiança dos clientes e a reputação da marca no mercado. No geral, as vantagens do molde para injeção fazem dele uma escolha privilegiada para a fabricação de componentes plásticos.