Molde plástico

O molde plástico é uma ferramenta essencial na indústria de manufatura, utilizada para produzir peças e produtos em grandes quantidades. Este processo é amplamente aplicado em diversas áreas, oferecendo vantagens como precisão e eficiência na produção. Com possibilidades variadas de aplicações, os moldes plásticos são fundamentais para atender demandas específicas do mercado.

O que é molde plástico

O molde plástico é um dispositivo utilizado na fabricação de peças plásticas, projetado para dar forma a uma variedade de produtos. Este instrumento é fundamental no processo de injeção de plásticos, onde material termoplástico é aquecido até se tornar líquido e, em seguida, é injetado no molde. Uma vez resfriado, o material solidifica, assumindo a forma do molde, resultando em um item final com alta precisão dimensional.

A aplicação de moldes plásticos é vasta, abrangendo setores como a indústria automotiva, eletrônica e de embalagens. A versatilidade dessa técnica permite a produção de peças de geometria complexa, que seriam difíceis ou impossíveis de fazer com métodos tradicionais. Além disso, a possibilidade de reaproveitamento dos moldes aumenta a eficiência econômica da produção em massa, tornando essa tecnologia atraente para fabricantes.

Além de sua funcionalidade, um molde plástico pode ser customizado para atender necessidades específicas dos projetos, permitindo que designers e engenheiros criem produtos únicos. Essa personalização é um dos fatores que fomentam a inovação no mercado, possibilitando a continuação do desenvolvimento de novos modelos e soluções. Portanto, o molde plástico desempenha um papel crucial na fabricação moderna, influenciando a qualidade e a estética dos produtos.

Como funciona o molde plástico

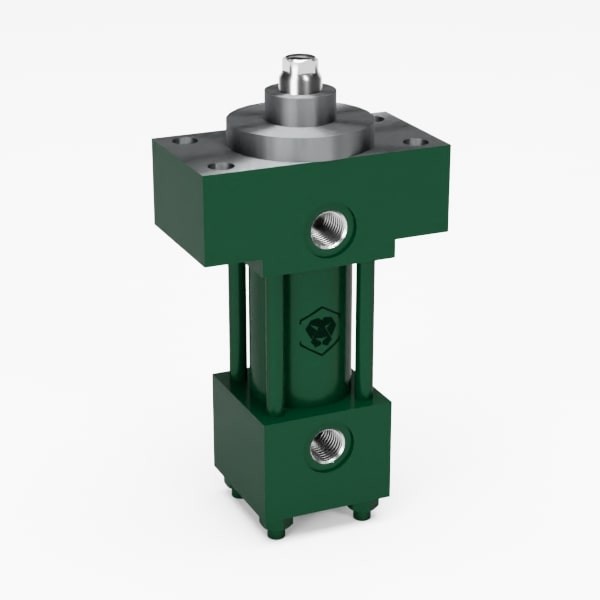

O funcionamento do molde plástico baseia-se em um processo de injeção, que transforma o plástico em um produto final. Para iniciar, o material termoplástico é aquecido em uma máquina injetora até atingir um estado fluido. Essa etapa é crucial, pois a temperatura influencia diretamente na fluidez e na qualidade do material. O plástico derretido é, então, injetado sob alta pressão no molde, que foi previamente projetado para ter a forma desejada.

Uma vez que o plástico é injetado, ele preenche completamente a cavidade do molde, onde permanecerá por um determinado período. Esse tempo de resfriamento permite que o plástico solidifique, mantendo a forma do molde. O tempo exato varia dependendo do tipo de material utilizado e das especificações do projeto. Após o resfriamento, o molde é aberto, e a peça acabada é retirada.

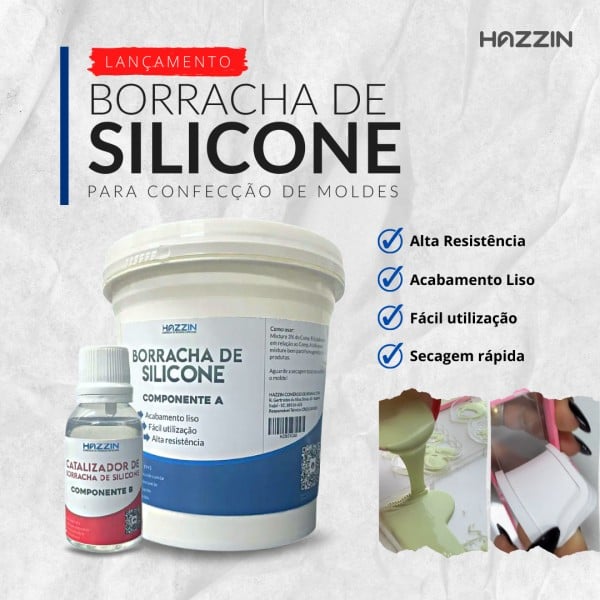

Além do processo de injeção, é importante mencionar que os moldes plásticos são projetados para serem reutilizáveis, permitindo a produção em massa. O cuidado na confecção do molde é essencial, pois sua qualidade impacta diretamente nas características do produto final, como acabamento e precisão. Moldes bem projetados podem ser utilizados repetidamente, o que resulta em uma considerável economia de tempo e recursos para os fabricantes.

Assim, o funcionamento do molde plástico combina tecnologia de aquecimento, pressão e design inteligente para oferecer uma solução eficaz na produção de peças plásticas. Essa metodologia não apenas otimiza a produção industrial, mas também contribui para a sustentabilidade, ao minimizar o desperdício durante o processo de fabricação.

Quais os tipos de molde plástico

Os tipos de molde plástico são variados, cada um projetado para atender a necessidades específicas de produção e de design. Um dos mais comuns é o molde de injeção, que é amplamente utilizado na fabricação de peças em massa. Esse molde é ideal para produções em grandes quantidades, garantindo alta precisão e eficiência no processo produtivo.

Outro tipo é o molde de compressão, que utiliza calor e pressão para moldar o plástico. Esse método é frequentemente empregado na produção de peças de borracha e termofixos, onde o material é colocado diretamente no molde e, em seguida, aquecido para que ocorra a liquefação e a solidificação. Este tipo é especialmente útil para peças que requerem uma espessura maior.

O molde de sopro é mais utilizado na fabricação de recipientes ocos, como garrafas plásticas. Nesse processo, um tubo de plástico derretido é soprado dentro do molde, moldando o material na forma desejada. Esse tipo é ideal para produtos que exigem leveza e resistência, como embalagens de bebidas.

Além desses, há também os moldes de transferência, que são utilizados para plásticos com viscosidade elevada. Nesse caso, o material é transferido de um recipiente para o molde através de pressão, permitindo um maior controle sobre a distribuição do material. Esses moldes são especialmente úteis na fabricação de componentes eletrônicos e industriais.

Por fim, os moldes de vácuo são outra opção, que utilizam pressão atmosférica para moldar o plástico. Ideal para criar peças complexas, esse método é valorizado por sua capacidade de detalhamento e acabamento. Com cada tipo de molde plástico, diferentes contextos e necessidades industriais podem ser atendidos, garantindo eficiência e qualidade nos produtos finais.

Quais as vantagens do molde plástico

As vantagens do molde plástico são numerosas e contribuem para seu uso extensivo em diversas indústrias. Uma das principais vantagens é a capacidade de produzir peças em massa com alta precisão. Essa precisão assegura que as peças fabriquem de forma consistente, reduzindo a necessidade de retrabalho e desperdício, o que pode ser um grande diferencial em ambientes de produção.

Além disso, o molde plástico permite uma vasta flexibilidade no design de produtos. Os fabricantes podem criar formas complexas e personalizadas que seriam difíceis de alcançar com métodos tradicionais. Essa possibilidade de inovação é um dos fatores que tornam o molde plástico extremamente valioso, especialmente em setores competitivos que demandam criatividade e exclusividade.

A eficiência dos moldes plásticos também se destaca. O tempo de ciclo de produção é minimizado devido à rapidez com que o material é moldado e resfriado. Isso significa que as empresas podem atender à alta demanda de mercado sem comprometer a qualidade. Essa eficiência, quando combinada com a capacidade de reutilização dos moldes, resulta em economia significativa de custos para os fabricantes.

Outro aspecto relevante é a possibilidade de reduzir o impacto ambiental. O processo de injeção de plásticos é frequentemente mais eficiente em termos de consumo de material do que outros métodos de fabricação, gerando menos desperdício. Além disso, muitos materiais plásticos utilizados podem ser reciclados, contribuindo para iniciativas de sustentabilidade nas empresas.

Por fim, a versatilidade dos moldes plásticos se reflete em sua aplicabilidade em diferentes setores, desde embalagens até componentes eletrônicos. Essa ampla gama de aplicações solidifica a importância do molde plástico na indústria moderna, permitindo que empresas inovem e permaneçam competitivas no mercado.