Peça Injetada

A peça injetada é um componente essencial na fabricação industrial, utilizado para criar formas complexas de maneira eficiente. Com vantagens como precisão e redução de desperdício, essas peças são amplamente aplicadas em diversos setores. Conhecer suas características e aplicações é fundamental para otimizar processos produtivos.

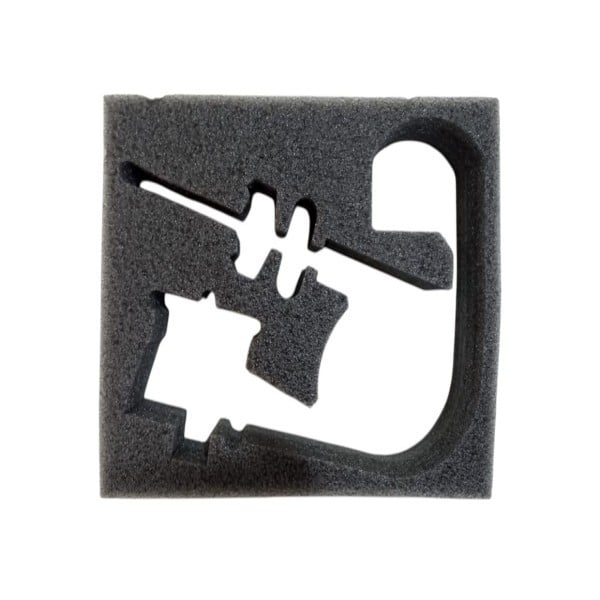

O que é peça injetada?

A peça injetada é um componente fabricado por meio do processo de injeção, que envolve a fusão de materiais, geralmente plásticos ou metálicos, que são posteriormente injetados em moldes. Este processo permite a criação de peças com formatos e detalhes complexos, atendendo a diversas necessidades industriais. A fabricação por injeção é uma técnica amplamente utilizada em setores como automotivo, eletroeletrônico e bens de consumo.

O processo de injeção oferece eficiência e rapidez, possibilitando a produção em larga escala. Isso se traduz em economia e redução de desperdício, tornando-o uma escolha preferida para muitos fabricantes. A utilização de moldes personalizados também permite que as empresas adaptem seus produtos às especificações do cliente, resultando em alta qualidade e precisão.

As peças injetadas são essenciais para a criação de componentes que variam desde pequenas peças de encaixe até estruturas maiores. Com a evolução tecnológica, novos materiais e técnicas de injeção têm sido desenvolvidos, aumentando ainda mais seu uso em aplicações variadas, demonstrando a relevância e a versatilidade dessa técnica no cenário industrial atual.

Como funciona a peça injetada?

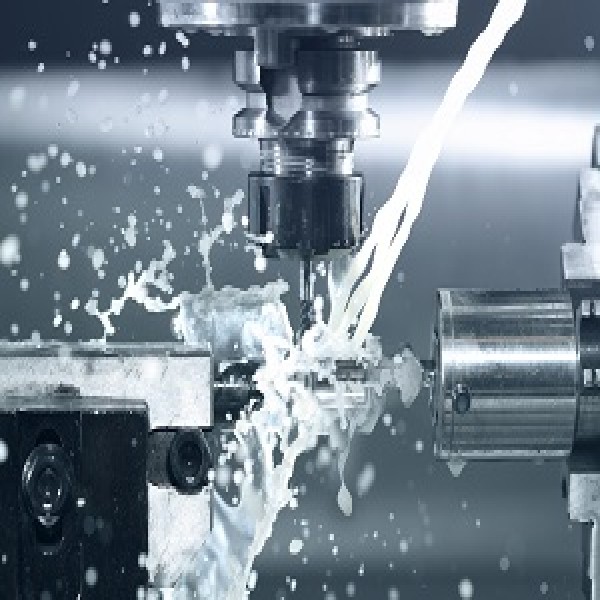

O funcionamento da peça injetada envolve um processo de injeção que começa com a seleção do material, que pode ser plástico ou metal, conforme as necessidades do produto final. Inicialmente, o material é aquecido até se transformar em um estado líquido, permitindo sua moldagem com precisão. Essa fase é crucial, pois a temperatura e a viscosidade impactam na qualidade da peça produzida.

Uma vez que o material atinge a temperatura adequada, ele é injetado em um molde que possui a forma desejada da peça. Essa injeção é realizada sob alta pressão, garantindo que o líquido preencha todos os detalhes do molde. O tempo de resfriamento é um fator importante nesse processo, pois é quando o material solidifica e adquire a forma final. Após esse resfriamento, o molde é aberto e a peça é cuidadosamente removida.

Para garantir a eficiência do processo de injeção, é fundamental utilizar máquinas de injeção adequadas e técnicas de controle de qualidade. A precisão no corte, na temperatura e na pressão ajuda a minimizar defeitos e a aumentar a uniformidade das peças. O processo de injeção pode ser repetido inúmeras vezes, tornando-o ideal para produção em larga escala, onde a confiabilidade e a consistência são essenciais.

Com a tecnologia moderna, inovações como a injeção assistida por gás e a injeção bimodal têm sido implementadas, ampliando as possibilidades de design e melhorando ainda mais a eficiência do processo. O resultado dessa técnica é a produção de peças injetadas que atendem às demandas de várias indústrias, refletindo a importância dessa metodologia na manufatura contemporânea.

Quais os tipos de peça injetada?

As peças injetadas são classificadas em diversos tipos, dependendo do material utilizado, das características de design e das aplicações para as quais são destinadas. Uma das principais classificações é entre as peças injetadas em plástico e as injetadas em metal. As peças plásticas são amplamente utilizadas devido à sua leveza, versatilidade e possibilidade de cores variadas, enquanto as metálicas são escolhidas por sua resistência e durabilidade.

Dentre os tipos de peças plásticas, destacam-se as térmicas e as elétricas, que são empregadas em eletrodomésticos e equipamentos eletrônicos. Outro tipo comum são as peças estruturais, que têm aplicações na indústria automotiva, oferecendo a combinação de leveza e resistência necessária para esse setor. As peças decorativas também merecem menção, uma vez que permitem a personalização de produtos em diversas áreas, como moda e design de interiores.

Além dos materiais, o design das peças injetadas pode variar consideravelmente. Existem peças simples, que compreendem formas básicas, e peças complexas, que demandam técnicas avançadas de moldagem para atingir detalhes intrincados. Essa diversidade de tipos de peças injetadas possibilita atender a um leque amplo de setores, desde a fabricação de brinquedos até a produção de componentes industriais críticos.

Outro aspecto importante na classificação é a aplicação funcional da peça. Existem peças injetadas utilizadas como conectores, suportes e componentes personalizados. Cada tipo é projetado para atender necessidades específicas, garantindo eficiência e eficácia na operação desejada. Essa variedade de tipos de peça injetada reforça sua relevância na indústria moderna, sendo uma solução adaptável a diferentes demandas do mercado.

Quais as vantagens da peça injetada?

As peças injetadas oferecem uma série de vantagens que as tornam uma escolha preferencial para fabricantes em diversos setores. A principal vantagem é a eficiência no processo de produção. Com a injeção, é possível fabricar grandes quantidades de peças em um curto espaço de tempo. Isso resulta em uma significativa redução dos custos de produção, tornando a injeção uma opção viável para demandas em larga escala.

Outro benefício importante é a alta precisão no dimensionamento e no design das peças. O processo de injeção permite a criação de formatos complexos com tolerâncias muito estreitas, o que é essencial para garantir o funcionamento adequado dos produtos finais. Essa precisão também contribui para a consistência das peças, reduzindo a necessidade de retrabalhos e desperdícios.

As peças injetadas também se destacam pela versatilidade de materiais. Existem diversas opções de plásticos e metais que podem ser utilizados, permitindo que os fabricantes escolham o material mais adequado com base nas propriedades exigidas pela aplicação. Essa flexibilidade na seleção de materiais possibilita a produção de peças leves, resistentes a impactos e com propriedades específicas, como resistência à temperatura e à corrosão.

Adicionalmente, o processo de injeção possibilita uma boa personalização das peças. Moldes podem ser projetados para atender necessidades específicas dos clientes, viabilizando a produção em massa de itens únicos ou personalizados. Essa capacidade de adaptação torna as peças injetadas uma solução ideal para atender as demandas dinâmicas do mercado.

Por último, a injeção contribui para a sustentabilidade. O processo é eficiente no uso de materiais, com uma produção que gera menos desperdício em comparação com outros métodos. Com as tendências atuais em direção a práticas mais sustentáveis, essa é uma vantagem que se torna cada vez mais relevante no cenário industrial.