Peças de Alumínio

Peças de alumínio são componentes essenciais em diversas indústrias, devido à sua leveza e resistência à corrosão. Além de serem versáteis, elas oferecem inúmeras vantagens em aplicações como construção, automação e transporte. Neste artigo, vamos explorar suas características e benefícios.

O que é

Peças de alumínio referem-se a componentes fabricados a partir do metal alumínio, um elemento químico leve e maleável. O alumínio é conhecido por suas propriedades excepcionais, incluindo resistência à corrosão, alta condutividade térmica e elétrica, além de ser um material reciclável e sustentável. Por essas características, as peças de alumínio desempenham um papel crucial em diversas indústrias.

Geralmente, as peças são produzidas por meio de diferentes processos de fabricação, como fundição, extrusão e usinagem. Esses métodos permitem a criação de componentes em diversas formas e tamanhos, como placas, tubos, perfis e moldes. A flexibilidade do alumínio no processo de produção possibilita que engenheiros personalizem as especificações dos produtos conforme as necessidades do projeto.

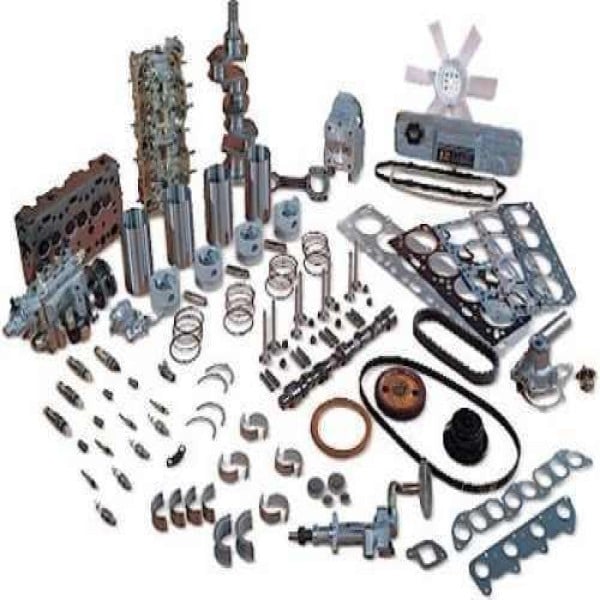

As aplicações das peças de alumínio são numerosas e se estendem a vários setores, como automotivo, construção civil, eletrônicos e aeroespacial. De suportes estruturais a partes de motores, sua versatilidade as torna indispensáveis em projetos que buscam eficiência, segurança e durabilidade. Além disso, as peças de alumínio são frequentemente escolhidas por sua capacidade de resistir ao desgaste e à oxidação, aumentando a vida útil dos produtos finais.

Em resumo, as peças de alumínio são fundamentais para a inovação industrial, proporcionando soluções que combinam desempenho com um impacto ambiental reduzido. Seu uso crescente reflete não apenas a evolução das tecnologias de fabricação, mas também uma crescente consciência sobre a sustentabilidade no desenvolvimento de produtos.

Como funciona

O funcionamento das peças de alumínio começa com a escolha do material adequado, que passa por um rigoroso processo de transformação para receber a forma desejada. O alumínio em sua forma bruta, geralmente extraído da bauxita, é refinado e transformado em lingotes, que são a base para a fabricação de diferentes componentes. O alumínio pode ser moldado em diversas formas por meio de técnicas como fundição, extrusão e usinagem.

A fundição é um processo onde o alumínio derretido é vertido em moldes que definem a forma final da peça. Este método é adequado para a produção de componentes complexos e de formas intricadas, oferecendo uma excelente precisão dimensional. Após a solidificação, as peças são retiradas dos moldes e podem passar por processos adicionais de acabamento para melhorar a superfície e garantir as especificações exigidas.

Já a extrusão envolve pressionar o alumínio aquecido através de um molde com a forma desejada, resultando em perfis longos e contínuos. Este processo é amplamente utilizado para a fabricação de peças de perfil, como barras e tubos, que são depois cortados no tamanho necessário. A extrusão permite velocidades de produção elevadas e a criação de geometrias únicas, adaptadas às necessidades específicas do mercado.

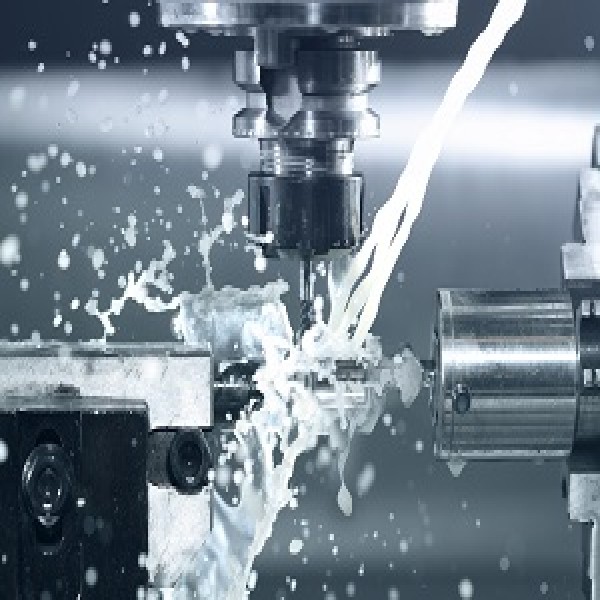

Outra técnica comumente utilizada é a usinagem, onde ferramentas de corte removem material de uma peça bruta de alumínio para alcançar as dimensões e a forma final desejadas. Este processo é ideal para peças que requerem alta precisão, sendo amplamente utilizado em setores como automotivo e aeroespacial, onde a tolerância nas dimensões é crítica.

Após a fabricação, as peças de alumínio frequentemente passam por tratamentos de superfície, como anodização, que aumentam sua resistência à corrosão e melhoram a aparência estética. A anodização cria uma camada protetora que também permite a aplicação de cores, possibilitando uma personalização adicional.

Em resumo, o funcionamento na produção de peças de alumínio envolve técnicas que transformam a matéria-prima em componentes finais, adaptando-se às necessidades de cada indústria. Com uma combinação de processos eficientes, é possível criar soluções que atendem a altos padrões de qualidade e desempenho.

Quais os tipos

As peças de alumínio podem ser classificadas em diferentes tipos, dependendo de suas propriedades, formas e aplicações. A versatilidade desse material permite que ele seja utilizado em uma ampla gama de setores, desde a construção civil até a indústria automotiva. Aqui estão alguns dos principais tipos de peças de alumínio disponíveis no mercado.

Um dos tipos mais comuns são os perfis de alumínio, que são formas extrudadas e podem ser de vários formatos, como quadrados, retangulares ou arredondados. Esses perfis são amplamente utilizados em estruturas de suporte, como esquadrias de janelas e portas, além de em construções modulares e móveis. A flexibilidade no design permite que os perfis sejam adaptados a diferentes exigências de engenharia.

Peças fundidas também são populares na indústria de alumínio. Este tipo inclui componentes que são criados por meio do processo de fundição, onde o metal aquecido é moldado na forma desejada. Isso inclui, por exemplo, caixas de transmissão e componentes estruturais que exigem formas complexas. As peças fundidas são valorizadas pela sua precisão e pela capacidade de incorporar detalhes intricados no design.

Além dos perfis e peças fundidas, existem também as peças usinadas. Estas são produzidas a partir de blocos de alumínio, onde é feita a remoção de material para alcançar a forma e as dimensões necessitadas. Esse tipo é comumente utilizado na fabricação de componentes que exigem tolerâncias rigorosas, como engrenagens, suportes de motor e peças de montagem.

Outro tipo importante são as folhas e chapas de alumínio, que são utilizadas em uma variedade de aplicações, desde revestimentos e estruturas de paredes até componentes de eletrônicos. As chapas podem ser cortadas e moldadas para atender especificamente às demandas do projeto, permitindo design e funcionalidade personalizadas.

Por fim, é importante mencionar as ligas de alumínio, que combinam o alumínio com outros metais para melhorar suas propriedades mecânicas e resistência. Essas ligas permitem criar peças que são ainda mais robustas e versáteis, ampliando as possibilidades de aplicação nas indústrias. As ligas são frequentemente usadas em setores que exigem alta resistência e leveza, como no setor aeroespacial.

Em suma, os tipos de peças de alumínio variam em formatos e processos de fabricação, cada um adaptado a diferentes necessidades industriais. A compreensão desses tipos é fundamental para selecionar o componente adequado para qualquer aplicação, assegurando durabilidade e eficiência.

Quais as vantagens

As peças de alumínio oferecem uma série de vantagens que as tornam altamente procuradas em diversas indústrias. Dentre suas principais qualidades, destacam-se a leveza, resistência à corrosão e versatilidade, que contribuem para um desempenho superior em aplicações variadas. Vamos explorar essas e outras vantagens em detalhes.

Uma das maiores vantagens do alumínio é seu baixo peso em comparação com outros metais. Essa característica permite que as peças sejam mais fáceis de manusear e instalar, reduzindo as despesas com transporte e mão de obra. Em indústrias como a automotiva e a aeronáutica, a utilização de peças de alumínio contribui para a redução do peso total dos veículos, melhorando assim a eficiência do combustível e o desempenho geral.

A resistência à corrosão é outra vantagem significativa das peças de alumínio. O alumínio forma uma camada de óxido quando exposto ao ar, o que o torna altamente resistente à corrosão e ao desgaste. Isso significa que as peças de alumínio têm uma vida útil mais longa, reduzindo a necessidade de manutenção e troca frequente, o que se traduz em uma economia considerável para os usuários.

Além disso, o alumínio é um material flexível e versátil, que pode ser facilmente moldado em diferentes formas e tamanhos. Essa capacidade de personalização permite que os engenheiros criem soluções específicas para cada necessidade, otimizando o design e a funcionalidade dos produtos. O processo de fabricação, que inclui extrusão, fundição e usinagem, assegura que as peças atendam a requisitos rigorosos de qualidade e precisão.

Outro benefício importante é a sustentabilidade. O alumínio é um material 100% reciclável, e a reciclagem consome apenas uma fração da energia necessária para produzir novo alumínio a partir da matéria-prima. Isso não só contribui para a preservação dos recursos naturais, mas também torna o ciclo de vida do alumínio mais sustentável, alinhando-se com as práticas ecológicas que muitas indústrias procuram adotar.

Por último, as peças de alumínio também podem ser anodizadas ou pintadas, o que não apenas melhora sua estética, mas também aumenta a resistência à abrasão e à corrosão. Essa variedade de acabamentos permite que os fabricantes atendam a diferentes exigências de design e funcionalidade, tornando o alumínio ainda mais atraente para projetos que exigem tanto eficiência quanto apelo visual.

Em resumo, as vantagens das peças de alumínio incluem leveza, resistência à corrosão, versatilidade, sustentabilidade e personalização. Essas características contribuem para a ampla adoção deste material em diversas aplicações industriais, consolidando o alumínio como uma escolha inteligente para a fabricação de componentes de alto desempenho.