raspadores de correia transportadora

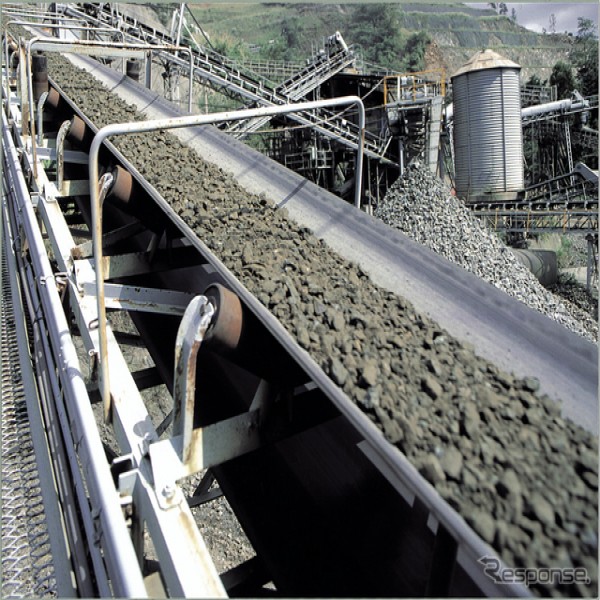

Raspadores de correia transportadora são dispositivos essenciais para a limpeza e manutenção de correias em sistemas de transporte. Com vantagens como aumento da eficiência e prolongamento da vida útil das correias, esses equipamentos são amplamente aplicados em diversas indústrias. Conheça mais sobre suas funcionalidades e benefícios.

O que é

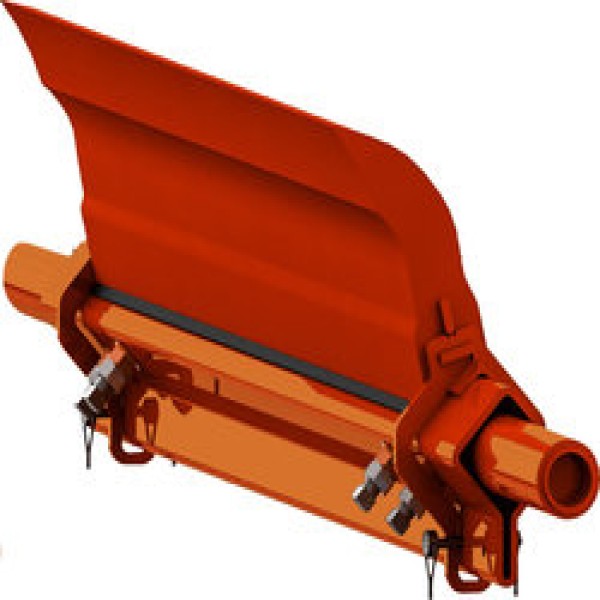

Raspadores de correia transportadora são dispositivos utilizados principalmente para a limpeza e manutenção de correias em sistemas de transporte. Eles desempenham um papel fundamental no funcionamento eficiente de equipamentos que lidam com materiais a granel. Sua principal função é remover resíduos que se acumulam na superfície da correia, evitando a contaminação do material transportado e aumentando a durabilidade das correias.

Esses dispositivos consistem em lâminas que são posicionadas de forma a entrar em contato direto com a correia. Dependendo do tipo de raspador, as lâminas podem ser fixas ou ajustáveis, configuradas para uma pressão específica sobre a superfície da correia. Essa pressão é importante para garantir que os resíduos sejam efetivamente removidos sem causar danos à correia, o que pode comprometer sua integridade e funcionamento.

Além das lâminas, os raspadores podem incluir sistemas de suporte e tensores para facilitar a instalação e o ajuste necessário. A construção geralmente envolve materiais resistentes à abrasão, assegurando a durabilidade e a eficiência operacional do equipamento. A escolha do tipo de raspador é fundamental, pois depende do tipo de material que será transportado e das condições do ambiente em que o sistema opera.

Em resumo, os raspadores de correia transportadora são componentes essenciais para garantir o bom funcionamento e a longevidade das correias em sistemas de transporte industrial. Ao proporcionar uma limpeza eficaz, eles contribuem significativamente para a eficiência no manuseio de produtos e na operação de maquinários. Entender o que são e como funcionam é essencial para qualquer operação industrial que utiliza correias transportadoras.

Como funciona

O funcionamento dos raspadores de correia transportadora baseia-se na interação entre as lâminas de raspagem e a superfície da correia. Esses dispositivos são projetados para aplicar pressão sobre a correia, removendo resíduos acumulados durante o transporte. A eficiência do raspador está diretamente ligada ao ajuste adequado dessa pressão, garantindo que a limpeza ocorra sem danificar a correia.

Quando a correia transportadora está em movimento, os raspadores entram em contato com sua superfície. As lâminas, feitas de materiais resistentes, realizam a raspagem de sujeira e detritos que possam estar aderidos à correia. Essa ação remove impurezas como areia, graxa ou outras partículas que podem gerar problemas de desempenho ou aumentar o desgaste da correia.

Os modelos de raspadores podem variar em design e funcionamento. Os raspadores de lâmina fixa, por exemplo, são projetados para uma pressão constante e são frequentemente usados em ambientes mais controlados. Já os raspadores mecânicos utilizam um sistema de alavancas, permitindo um ajuste mais fino da pressão aplicada. Essa versatilidade é essencial para garantir que o equipamento se adapte a diferentes condições de trabalho e requisitos operacionais.

A instalação correta dos raspadores é fundamental para seu desempenho. Eles devem ser posicionados em ângulos adequados e com a altura certa em relação à correia. Qualquer desajuste pode comprometer a eficácia da limpeza e, consequentemente, a produtividade do sistema. Manutenções periódicas e ajustes regulares garantem que os raspadores funcionem em seu máximo potencial.

Além disso, o material das lâminas dos raspadores deve ser escolhido conforme a aplicação. Para ambientes com alta abrasão, por exemplo, lâminas de poliuretano podem ser mais eficazes. Dessa forma, a resistência ao desgaste é assegurada, maximizando a vida útil do equipamento. A escolha do raspador ideal influencia diretamente na eficiência operacional e na segurança do transporte de materiais.

Em conclusão, o funcionamento dos raspadores de correia transportadora é um processo que envolve a interação ideal entre lâminas e correias. A eficiência da limpeza, a durabilidade das correias e a produtividade do sistema dependem do constante monitoramento e ajuste de suas características. Entender como esses dispositivos operam é vital para otimizar processos industriais e garantir a segurança nas operações.

Quais os tipos

Existem diversos tipos de raspadores de correia transportadora disponíveis no mercado, cada um projetado para atender necessidades específicas de diferentes indústrias. A escolha do modelo adequado depende das características da correia, do tipo de material transportado e das condições do ambiente. Entender as opções disponíveis é essencial para garantir a eficácia na limpeza das correias.

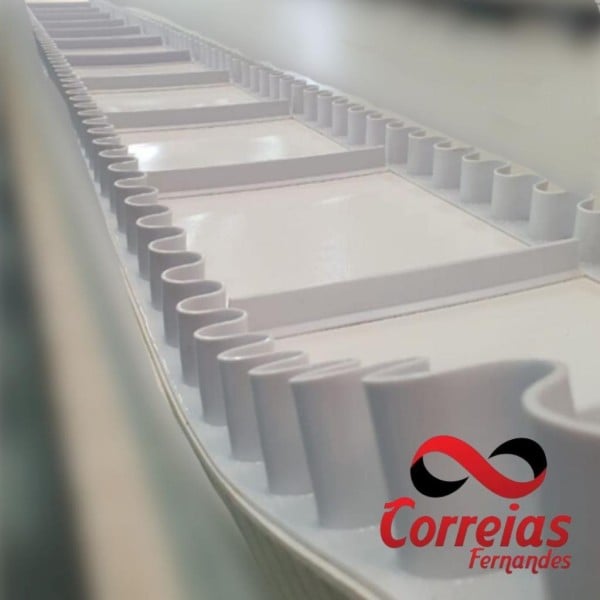

Um dos tipos mais comuns são os raspadores de lâmina fixa. Esses dispositivos possuem lâminas que são montadas em uma posição fixa e exercem pressão constante sobre a correia durante sua operação. Este modelo é ideal para aplicações onde há uma quantidade moderada de resíduos e uma limpeza contínua e eficaz é desejada. No entanto, seu ajuste pode ser limitado, o que exige atenção ao escolher a aplicação correta.

Os raspadores mecânicos, por outro lado, utilizam um mecanismo complexo de alavancas que permite um ajuste dinâmico da pressão sobre a correia. Esse tipo de raspador é mais flexível e pode se adaptar a variações na espessura dos resíduos acumulados. Essa versatilidade o torna ideal para situações onde os materiais transportados apresentam uma grande variação em sua densidade e consistência.

Além destes, há raspadores pneumáticos que utilizam ar comprimido para realizar a limpeza. Esses dispositivos são especialmente eficazes em ambientes onde as condições de operação exigem uma abordagem mais delicada, evitando danos à correia. A aplicação de ar pressurizado permite a remoção de resíduos de forma eficiente, minimizando o impacto na estrutura das correias.

Os raspadores de formato variável, que possuem lâminas que podem se ajustar conforme a necessidade, também se tornaram populares. Esses modelos são capazes de se adaptar a diferentes condições de operação e podem ser usados tanto em ambientes controlados como em condições adversas. Isso oferece flexibilidade operacional, garantindo uma eficiência melhor ao longo do tempo.

Outro tipo relevante são os raspadores de dupla face, que contam com lâminas em ambas as extremidades. Este tipo é ideal para operações de alta demanda, onde é necessário garantir uma limpeza tanto na parte superior quanto na parte inferior da correia. Sua configuração permite maior eficiência, evitando a necessidade de múltiplos dispositivos de raspagem.

Em resumo, os tipos de raspadores de correia transportadora variam bastante, cada um preparado para atender especificidades diferentes. A escolha do modelo adequado deve levar em consideração as particularidades dos materiais transportados e as condições operacionais. A correta seleção do raspador não apenas aumenta a eficiência do sistema, mas também contribui para a durabilidade das correias transportadoras e para a segurança do ambiente de trabalho.

Quais as vantagens

Os raspadores de correia transportadora oferecem diversas vantagens que impactam diretamente a eficiência operacional e a segurança dos sistemas de transporte. A escolha de instalar esses dispositivos pode resultar em benefícios significativos para indústrias que lidam com materiais a granel, tornando-se uma prática recomendada. A seguir, estão algumas das principais vantagens associadas ao uso de raspadores.

Primeiramente, a efetividade na limpeza é uma das maiores vantagens dos raspadores. Ao remover resíduos acumulados, eles garantem que as correias operem de maneira eficiente, evitando desperdícios. Essa limpeza constante previne a contaminação do material transportado, preservando a qualidade do produto final e evitando problemas com a comercialização.

Outra vantagem importante é a redução de custos operacionais. Com o uso de raspadores, diminui-se a necessidade de manutenções frequentes nas correias transportadoras. A presença de resíduos pode provocar desgastes, levando a um aumento na frequência de troca e reparo. Portanto, a instalação de raspadores contribui para a prolongação da vida útil das correias, resultando em economias significativas a longo prazo.

A segurança é um aspecto crucial na operação de qualquer sistema industrial. A operação de correias que transportam materiais não limpos pode gerar riscos, como quedas e derramamentos. Os raspadores ajudam a garantir um ambiente de trabalho mais seguro, já que a remoção de resíduos reduz as chances de acidentes e incidentes relacionados a derrapagens ou contaminações.

Adicionalmente, os raspadores de correia também promovem a eficiência energética. Ao manter a correia limpa e livre de obstruções, as máquinas operam com menos esforço, resultando em um consumo energético mais eficiente. Essa eficiência não só reduz custos, mas também minimiza o impacto ambiental associado ao uso de energia.

Os dispositivos também são bastante flexíveis em termos de adaptação a diferentes sistemas de transporte. Seja em aplicações em temperatura elevada, em ambientes corrosivos ou em situações com materiais abrasivos, existem raspadores projetados para atender a essas demandas. Essa adaptabilidade garante que as operações industriais continuem funcionando sem interrupções.

Por último, é importante mencionar a facilidade de instalação e manutenção dos raspadores. Com o avanço tecnológico, muitos modelos são projetados para instalação rápida e simples. Isso traduz-se em menos tempo e mão de obra despendidos, permitindo que as operações sejam retomadas rapidamente. A manutenção também é simplificada, com muitos modelos oferecendo opções de ajuste direto no local.

Em síntese, as vantagens dos raspadores de correia transportadora são claras e impactantes. Desde a preservação da eficiência até a promoção da segurança nas operações, esses dispositivos se mostram essenciais em ambientes industriais. A adoção de raspadores não só aumenta a produtividade, mas também contribui para a sustentabilidade e segurança operacional, alinhando-se às melhores práticas do setor.