raspadores pneumáticos

Os raspadores pneumáticos são dispositivos utilizados para otimizar a limpeza e manutenção de equipamentos industriais. Eles oferecem vantagens significativas em eficiência, segurança e economia, sendo aplicáveis em diversos setores. Neste artigo, vamos explorar suas características, funcionamento e benefícios.

O que são raspadores pneumáticos

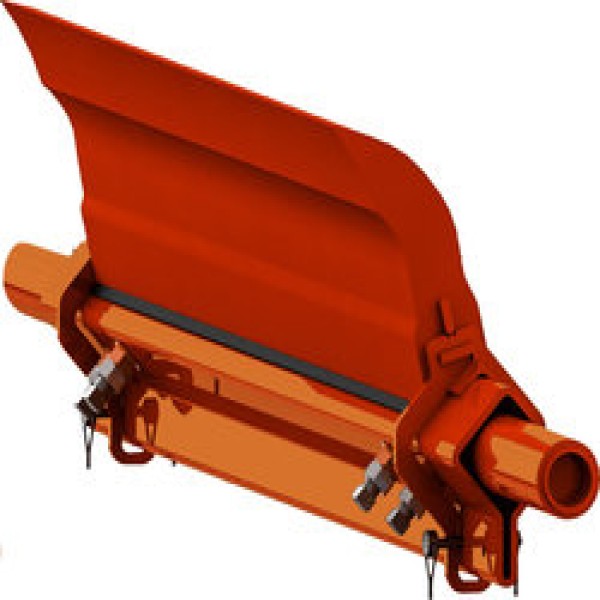

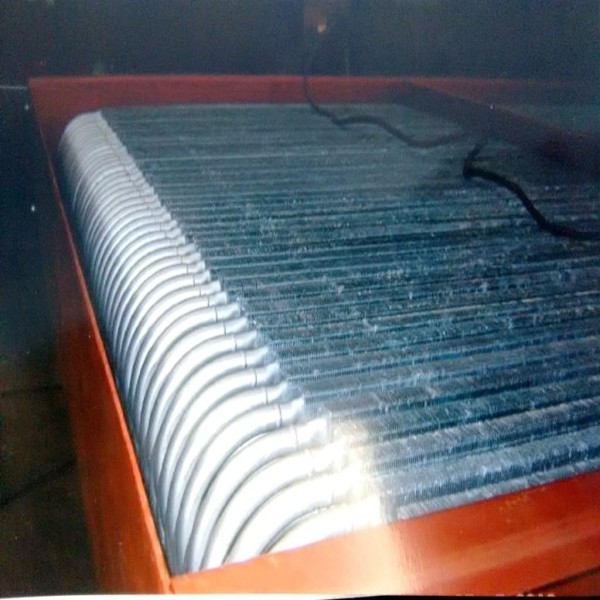

Raspadores pneumáticos são dispositivos projetados para realizar a limpeza e manutenção de superfícies em ambientes industriais. Esses equipamentos operam utilizando ar comprimido para movimentar lâminas que raspam resíduos e sujeira acumulada em máquinas e equipamentos. Eles são fundamentais em processos onde a contaminação pode afetar a qualidade do produto final.

Esses raspadores são especialmente eficazes devido à sua capacidade de se ajustarem a diferentes formas e superfícies, garantindo uma remoção completa de detritos. Frequentemente utilizados em setores como mineração, alimentos e bebidas, além de petroquímicos, esses dispositivos variam em design e aplicação, dependendo das necessidades específicas de cada indústria.

A tecnologia por trás dos raspadores pneumáticos é baseada na pressão do ar, que permite um controle preciso e rápidas operações de limpeza. Isso não só reduz o tempo e o custos associados à manutenção manual, mas também minimiza os riscos de segurança, tornando o ambiente de trabalho mais seguro para os operadores.

Em resumo, os raspadores pneumáticos são soluções eficientes que melhoram a limpeza industrial, garantindo um funcionamento suave e confiável de equipamentos em diversas aplicações. A eficácia desses dispositivos contribui significativamente para a produtividade nas operações industriais.

Como funcionam raspadores pneumáticos

Os raspadores pneumáticos funcionam com base na tecnologia de ar comprimido, que é a principal fonte de energia para seu funcionamento. Quando o ar comprimido é acionado, ele gera pressão que aciona as lâminas do raspador, proporcionando um movimento rápido e eficaz sobre as superfícies a serem limpas. Este mecanismo permite que os raspadores atuem em ângulos e locais de difícil acesso, onde métodos tradicionais de limpeza seriam ineficientes.

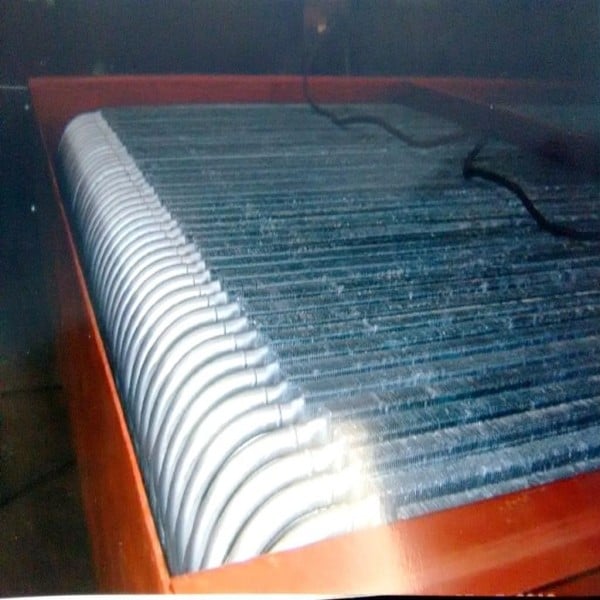

Os dispositivos são equipados com sistemas que controlam a intensidade e a direção do fluxo de ar, possibilitando ajustes conforme as necessidades específicas de cada aplicação. Isso garante que o raspador se adapte a diferentes tipos de resíduos e superfícies, seja em ambientes industriais pesados ou em setores que exigem alta higiene, como o alimentício.

Além disso, a instalação de raspadores pneumáticos é relativamente simples, podendo ser integrada facilmente a linhas de produção já existentes. Uma vez instalados, esses dispositivos requerem manutenção mínima, com a maioria das intervenções limitadas ao monitoramento do sistema de ar comprimido.

Ao utilizar os raspadores pneumáticos, as indústrias não apenas aumentam a eficiência de suas operações, mas também prolongam a vida útil dos equipamentos, reduzindo o desgaste causado por resíduos acumulados. Dessa forma, os raspadores pneumáticos desempenham um papel crucial na otimização de processos industriais, assegurando uma limpeza aprofundada e contínua.

Quais os tipos de raspadores pneumáticos

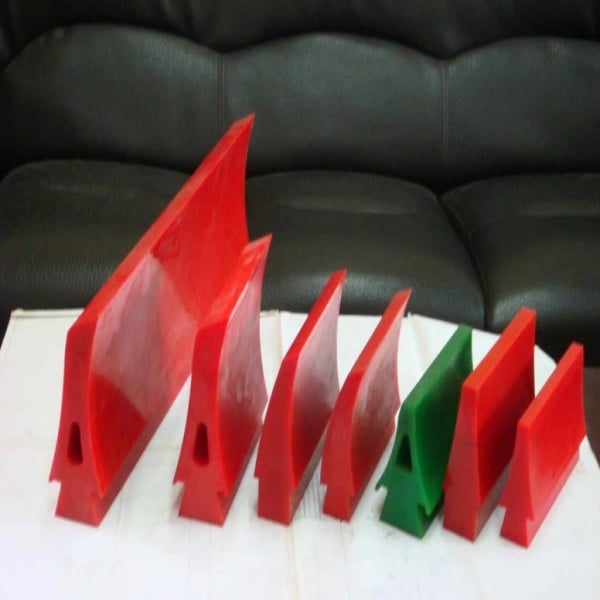

Existem diversos tipos de raspadores pneumáticos, cada um projetado para atender necessidades específicas em diferentes setores industriais. Um dos tipos mais comuns é o raspador de lâmina fixa, que é utilizado para a remoção de resíduos aderidos em superfícies planas. Este modelo é ideal para processos que exigem uma limpeza consistente e eficaz.

Outro tipo é o raspador de lâmina ajustável, que oferece maior flexibilidade em aplicações onde as superfícies a serem limpas podem variar em contorno e estrutura. Essa adaptabilidade permite que o raspador mantenha contato adequado com a superfície, aumentando a eficiência da limpeza. Além disso, os raspadores pneumáticos também podem ser encontrados em versões rotativas, que utilizam um movimento circular para proporcionar uma limpeza ainda mais completa.

Os raspadores pneumáticos podem ser classificados por material, com opções que variam desde polímeros até metais resistentes à corrosão. Esses fatores são cruciais, especialmente em ambientes onde os resíduos são altamente abrasivos ou químicos. A escolha do tipo de raspador, portanto, deve considerar tanto o tipo de material quanto a aplicação específica.

Existem também modelos especializados para setores específicos, como raspadores projetados para a indústria alimentícia, que seguem normas rígidas de higiene e segurança. Esses dispositivos são fabricados com materiais que não contaminam e são de fácil limpeza, garantindo a integridade do produto final. Assim, a variedade de raspadores pneumáticos disponíveis no mercado assegura que cada indústria encontre a solução mais adequada para suas necessidades de limpeza e manutenção.

Quais as vantagens dos raspadores pneumáticos

Os raspadores pneumáticos oferecem uma série de vantagens significativas para processos industriais, destacando-se pela sua eficiência e eficácia. Uma das principais vantagens é a automação do processo de limpeza, que resulta na redução do tempo de inatividade das máquinas e na minimização das intervenções manuais. Isso não apenas melhora a eficiência operacional, mas também diminui os custos com mão de obra.

Além disso, a utilização de raspadores pneumáticos contribui para a segurança do ambiente de trabalho. Por eliminarem a necessidade de contato direto com materiais potencialmente perigosos ou sujos, os operadores estão menos expostos a riscos de acidentes. Essa característica é particularmente relevante em indústrias que lidam com substâncias químicas ou resíduos tóxicos.

Outra vantagem importante é a versatilidade desses dispositivos. Os raspadores pneumáticos podem ser aplicados em uma ampla gama de indústrias, desde a alimentícia até a petroquímica, adaptando-se facilmente a diferentes tipos de resíduos e superfícies. Essa flexibilidade permite que uma única solução de limpeza atenda a diversas exigências operacionais.

Adicionalmente, os raspadores pneumáticos são projetados para manter a integridade dos equipamentos, prevenindo o desgaste causado pelo acúmulo de resíduos. Isso garante uma vida útil mais longa das máquinas e pode resultar em menos paradas não programadas e custos de manutenção. Por último, a eficiência na remoção de contaminantes também melhora a qualidade do produto final, resultando em um atendimento melhor às normas e padrões de mercado.