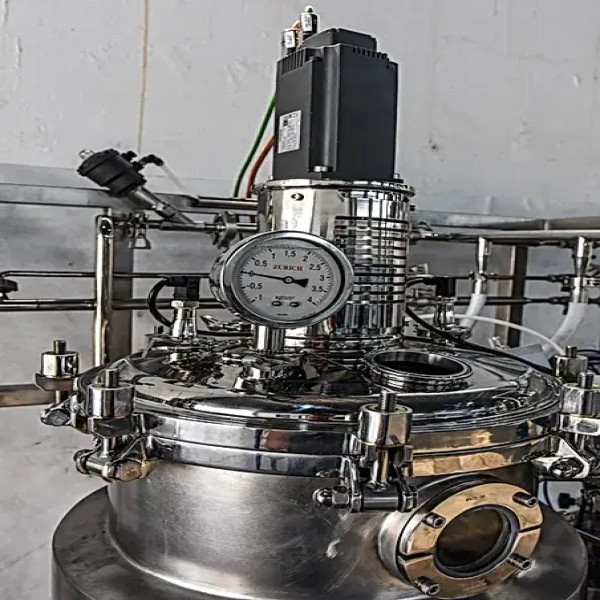

Reator De Processo Químico

O reator de processo químico é um equipamento fundamental para a realização de reações químicas controladas e eficientes. Com diversas aplicações em indústrias, ele proporciona vantagens como aumento de produtividade e melhor controle das condições reacionais. Este artigo abordará suas características e sua importância no contexto industrial.

O que é reator de processo químico

O reator de processo químico é um equipamento crucial utilizado em várias indústrias para realizar reações químicas de forma controlada e eficiente. Basicamente, trata-se de um recipiente onde os reagentes são misturados e sob condições específicas, permitindo que as reações desejadas ocorram. Esses equipamentos podem variar amplamente em tamanho e design, dependendo da aplicação e do tipo de processo químico envolvido.

Existem dois tipos principais de reatores de processo químico: os reatores em batelada e os reatores contínuos. Nos reatores em batelada, os reagentes são adicionados em um único lote, e a reação ocorre em um ambiente fechado até que o produto esteja pronto para ser retirado. Este tipo de reator é comum em processos que exigem flexibilidade na produção e um controle meticuloso das condições reacionais.

Por outro lado, os reatores contínuos permitem a entrada constante de reagentes e a saída simultânea do produto. Isso os torna muito eficientes para processos de produção em larga escala, onde é necessário manter uma taxa de produção constante. A escolha do tipo de reator depende das especificidades do processo químico e das metas de produção da empresa.

Os reatores são projetados para operar sob condições rigorosas de temperatura e pressão, que muitas vezes precisam ser monitoradas e controladas com precisão. Para garantir a eficácia da reação, sistemas de controle são frequentemente integrados aos reatores, possibilitando ajustes automáticos que otimizam o desempenho de maneira contínua.

Além de sua funcionalidade primária, a integração de avançadas tecnologias de automação e monitoramento tem revolucionado a maneira como os reatores de processo químico operam. Com a implementação de sensores e sistemas de controle, é possível maximizar a eficiência e minimizar os riscos associados a reações químicas potencialmente perigosas.

Em resumo, o reator de processo químico é um equipamento essencial para a indústria moderna, permitindo não apenas a execução de reações químicas, mas também a inovação e a melhoria contínua de processos industriais. A compreensão de sua operação e design é fundamental para qualquer profissional que pretenda se aprofundar no campo da engenharia química e da produção industrial.

Como funciona o reator de processo químico

O funcionamento de um reator de processo químico é baseado na interação controlada entre diversos reagentes para promover reações químicas específicas. A operação de um reator envolve várias etapas, desde a alimentação dos reagentes até o monitoramento das condições de reação e a retirada do produto final. Entender esse funcionamento é essencial para a eficiência e segurança do processo.

No início do funcionamento, os reagentes são introduzidos no reator, que pode estar em um estado de batelada ou contínuo. No caso dos reatores em batelada, todos os materiais são adicionados de uma vez, enquanto nos reatores contínuos, os reagentes são constantemente alimentados ao sistema. O design do reator é crucial, pois deve permitir a mistura homogênea dos reagentes, garantindo que a reação aconteça de maneira eficiente e uniforme.

Uma vez que os reagentes estão dentro do reator, o sistema de controle ambientais assume um papel importante. As condições de temperatura e pressão precisam ser ajustadas de acordo com as características específicas da reação desejada. Para reações exotérmicas, por exemplo, é necessário um controle rigoroso da temperatura para evitar superaquecimento, enquanto reações endotérmicas podem exigir aquecimento adicional.

Além da temperatura, a agitação é outro fator crítico. A mistura dos reagentes deve ser homogênea para evitar a formação de pontos mortos onde a reação pode não ocorrer. Isso é realizado por meio de sistemas de agitação que garantem que todos os componentes estejam em contato adequado. Dependendo do tipo de reator, diferentes métodos de agitação e design de misturadores podem ser empregados.

Outro aspecto importante no funcionamento do reator de processo químico é a remoção de produtos. Em reatores de batelada, os produtos são usualmente retirados após a conclusão da reação, enquanto em reatores contínuos, a remoção deve ser simultânea à alimentação de novos reagentes. Esta abordagem contínua permite uma produtividade mais elevada e uma operação mais estável.

É importante ressaltar que, durante toda a operação do reator, a segurança deve ser uma prioridade. O monitoramento constante das condições de operação e a implementação de sistemas de segurança são essenciais para evitar acidentes e garantir a integridade do processo. As tecnologias de automação vêm desempenhando um papel crucial, permitindo que os operadores monitorem e ajustem parâmetros em tempo real, minimizando riscos.

Em resumo, o funcionamento do reator de processo químico é um conjunto complexo de interações que envolve controle rigoroso das condições operacionais e otimização das reações químicas. Com um bom design, sistemas de controle eficazes e um entendimento profundo do processo, é possível maximizar a eficiência e a segurança, resultando em produtos de alta qualidade.

Quais os tipos de reator de processo químico

Os reatores de processo químico são projetados para atender a diferentes necessidades de produção e tipos de reações químicas, resultando em uma variedade de modelos e configurações. Cada tipo de reator tem suas características específicas que o tornam mais adequado para determinados processos industriais. A seguir, são apresentados os principais tipos de reatores encontrados na prática industrial.

Os reatores em batelada são um dos tipos mais tradicionais e amplamente utilizados. Nesses sistemas, todos os reagentes são adicionados ao reator de uma só vez, e a reação ocorre em um ambiente fechado até que o produto final esteja pronto para ser retirado. Essa configuração é ideal para processos em que a flexibilidade é necessária, como na produção de produtos químicos de pequeno volume ou em indústrias que trabalham com uma variedade de formulações.

Em contraste, os reatores contínuos, como o nome sugere, permitem a alimentação constante de reagentes e a retirada simultânea de produtos. Essa característica torna esses reatores especialmente eficazes para processos de alta demanda, onde a produção precisa ser mantida em um nível constante. Eles são comumente usados em indústrias que produzam grandes quantidades de produtos de maneira contínua, como petroquímica e farmacêutica.

Outra variação interessante são os reatores de leito fixo, que geralmente são utilizados para reações catalíticas. Neste tipo de reator, o catalisador é mantido em um leito fixo enquanto os reagentes fluem através dele. Isso permite que as reações ocorram de forma eficiente, já que os reagentes contatam diretamente com o catalisador, resultando em uma conversão efetiva.

Os reatores de leito fluidizado também merecem destaque. Neste sistema, os sólidos (geralmente catalisadores) são mantidos em suspensão e fluidificados por um fluxo ascendente de gás ou líquido. Essa configuração proporciona uma excelente transferência de massa e calor, tornando o processo reacional muito eficiente. Os reatores de leito fluidizado são frequentemente utilizados na indústria de combustíveis e na produção de polímeros.

Além desses, existem também os reatores de tanque agitado, que são muito utilizados pela sua versatilidade. Eles combinam a agitação para uma mistura homogênea com a possibilidade de controle preciso das condições de temperatura e pressão. Esses reatores são frequentemente encontrados na indústria alimentícia, farmacêutica e química fina, permitindo elevada flexibilidade em processos de produção.

Finalmente, é importante mencionar os reatores de membrana, que utilizam uma membrana semipermeável para separar produtos durante a reação, direcionando de maneira eficiente o fluxo da reação desejada. Esses reatores são particularmente úteis em processos onde a pureza do produto final é crucial, como na produção de bioquímicos e intermediários farmacêuticos.

Em resumo, a escolha do tipo de reator de processo químico é fundamental e deve levar em consideração as especificidades da reação desejada, volume de produção e requisitos operacionais. Com a diversidade de opções disponíveis, as indústrias têm a oportunidade de selecionar o reator mais adequado que maximize a eficiência e a qualidade do produto final.

Quais as vantagens do reator de processo químico

Os reatores de processo químico são essenciais para a produção industrial de uma ampla gama de produtos, oferecendo diversas vantagens que contribuem para a eficiência e eficácia das operações. Essas vantagens tornam esses equipamentos indispensáveis nas indústrias química, farmacêutica, petroquímica, entre outras. A seguir, apresentamos os principais benefícios do uso de reatores de processo químico.

Uma das principais vantagens é a precisão no controle das condições de operação. Os reatores modernos estão equipados com sistemas avançados de monitoramento e controle que permitem ajustar variáveis como temperatura, pressão e agitação com alta precisão. Isso resulta em um ambiente ideal para as reações químicas, promovendo consistência na qualidade do produto final e reduzindo variações indesejadas.

Além disso, os reatores proporcionam eficiência na utilização de reagentes. Ao otimizar as condições de reação, o consumo de matérias-primas pode ser minimizado e, consequentemente, reduzindo os custos operacionais. Essa eficiência é especialmente crítica em processos que exigem grandes volumes de reagentes, impactando diretamente na rentabilidade da operação industrial.

A versatilidade dos reatores de processo químico também deve ser ressaltada. Eles podem ser projetados para acomodar uma ampla variedade de reações químicas, desde simulações de processos até produções em larga escala. Isso possibilita que as indústrias adaptem seus processos com facilidade em resposta às demandas do mercado, permitindo inovações e novas formulações em produtos.

Outra vantagem significativa é a segurança. Os reatores são projetados para operar sob condições controladas, o que ajuda a minimizar os riscos associados a reações químicas potencialmente perigosas. Sistemas de segurança incorporados, como alarme de pressão e temperatura, garantem que a operação permaneça dentro dos limites seguros, protegendo os trabalhadores e o ambiente.

Os reatores também facilitam a automação dos processos industriais. Com tecnologias modernas, muitos reatores podem ser integrados a sistemas de controle automatizados, permitindo a operação sem supervisão constante. Essa automação não apenas aumenta a eficiência do processo, mas também libera os operadores para se concentrarem em outras tarefas críticas, reduzindo a carga de trabalho e aumentando a produtividade.

Adicionalmente, os reatores de processo químico têm um impacto positivo na sustentabilidade. Ao permitir reações mais eficientes e uma melhor conversão de matérias-primas, eles ajudam a minimizar a geração de resíduos e emissões, alinhando-se às práticas industriais sustentáveis. A otimização desses processos é vital em um mundo cada vez mais focado em soluções ecológicas.

Em resumo, as vantagens do reator de processo químico são variadas, indo desde o controle preciso das condições de operação até a redução de custos operacionais e riscos de segurança. As indústrias que implementam esses sistemas podem esperar não apenas melhorar a eficiência de produção, mas também contribuir para práticas mais sustentáveis e lucrativas. A escolha e o uso adequados desses reatores são, portanto, cruciais para o sucesso operacional em diversos setores.