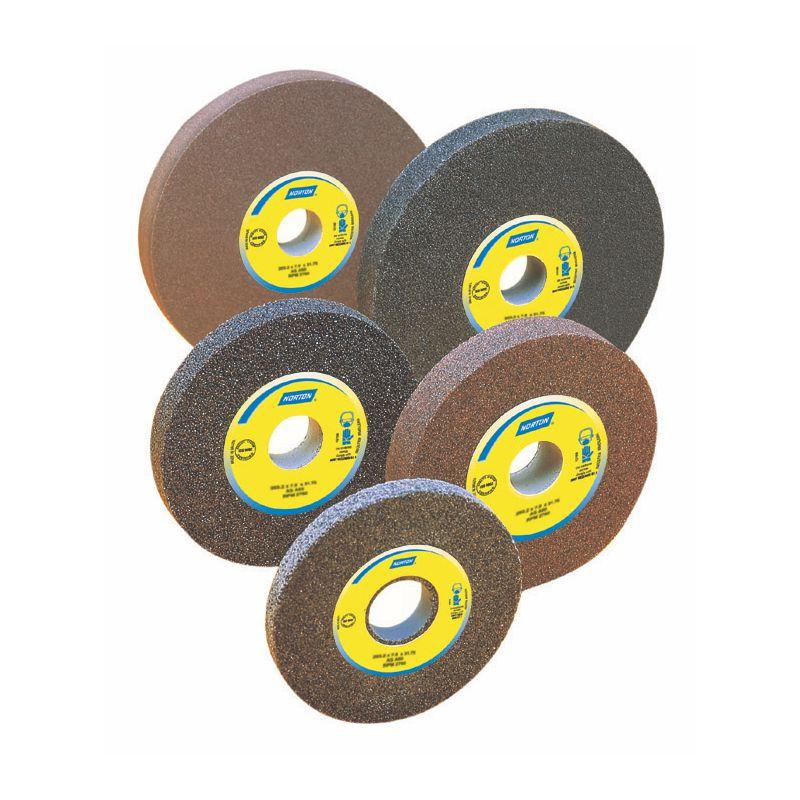

rebolos

Os rebolos são componentes essenciais de máquinas como a retífica industrial, a lixadeira, a politriz, a esmerilhadeira, entre outras. Utilizados para o corte, polimento e afiação em superfícies de peças, a ferramenta é encontrada em diferentes modelos. Saiba mais detalhes sobre os tipos, suas vantagens, aplicações e dicas de uso conferindo os tópicos abaixo!

- O que são e para que servem os rebolos?

- Tipos de rebolos

- Como funcionam os rebolos nas máquinas de retífica?

- Principais aplicações dos rebolos

- Como escolher os melhores rebolos?

- Dicas de uso do rebolo para afiação

- Cuidados necessários para se ter com os rebolos

O que são e para que servem os rebolos?

Os rebolos são ferramentas normalmente acopladas em máquinas retificadoras usadas para polir, afiar ou remover o material excedente de peças.

Com a aparência de um disco, esse item tem a capacidade de conferir à matéria-prima trabalhada o formato desejado.

O rebolo para retífica também pode ser composto por óxido de alumínio, carbureto de silício ou outros elementos resistentes, a fim de não sofrer danos quando peças mais pesadas estiverem no processo de retificação.

Qual a diferença entre o rebolo de óxido de alumínio e de carbureto?

Tanto os rebolos de óxido de alumínio quanto os de carbureto de silício são essenciais no meio industrial.

Os primeiros são indicados para aprimorar o acabamento em diversos tipos de peças, removendo rapidamente grandes quantidades de material excedente.

A produção do óxido de alumínio acontece em um forno elétrico, alimentado a partir de eletrofusão de bauxita, e a pureza do elemento varia entre 95 e 99%.

Esse disco de rebolo é constantemente usado em segmentos que precisam de um longo processo de lascagem para entregar grandes quantidades de acessórios.

Já o rebolo de carbureto de silício é adequado para trabalhar com peças duras, como as feitas de vidro, pedra, mármore ou materiais compostos.

A mistura de areia sílica, sal, serragem e coque de petróleo residual formam o material de fabricação, uma massa que dificilmente se desgasta.

Isso porque quando a ferramenta trinca ou quebra ela não perder a eficácia, já que novos pedaços com arestas cortantes são formados em sua estrutura.

O elemento ainda proporciona uma retificação mais fina, com acabamentos de alta precisão, e seu desenvolvimento também ocorre em um forno elétrico.

Tipos de rebolos

Além dos rebolos de óxido de alumínio e carbureto de silício, existem outros modelos disponíveis no mercado. Os principais serão destacados abaixo:

Rebolos diamantados

O rebolo retífica diamantado é formado por grãos de diamante sintético, elemento ideal para o polimento e corte de materiais extremamente duros, como cerâmica e grafite.

Esse tipo de ferramenta também garante acabamentos precisos em vidros e pedras de alto valor comercial.

Rebolos de nitreto cúbico de boro

Menos resistente apenas que o disco de rebolo diamantado, esse modelo é normalmente utilizado para retificar peças em indústrias automotivas.

Uma grande vantagem dos rebolos de nitreto cúbico de boro é não fazer muito barulho durante o processo de retificação, além de oferecer um corte certeiro.

Rebolos de liga vitrificada

Os rebolos vitrificados são produzidos a partir de uma matriz de vidro, que fixa os grãos abrasivos utilizados na retificação de peças.

Eles são ideais para afiar, retificar e polir materiais ferrosos, como o aço, o ferro fundido e o ferro laminado.

Rebolos de vidro e ópticos

Fabricados a partir de ligas resinóides, esses rebolos cortam o vidro sem deixar sobrar nenhuma aresta e podem ser utilizados para serviços manuais ou mecanizados.

Como funcionam os rebolos nas máquinas de retífica?

Os rebolos causam um atrito entre os grãos cortantes dos materiais pelos quais são formados e a superfície do material inserido na máquina de retificação.

Na prática, o disco de rebolo é fixado em um eixo, que é acionado por um motor elétrico ou outro dispositivo, como uma turbina de ar.

Girando em alta velocidade, ele remove camadas excedentes da matéria-prima trabalhada, até que esta apresente a forma necessária.

A precisão é fundamental nesse processo, já que as peças produzidas são utilizadas em ferramentas e máquinas industriais.

Caso saia da retificadora com imperfeições, o produto final pode não encaixar no espaço para o qual foi destinado.

Esse problema pode causar danos severos aos equipamentos, interrompendo toda a linha de produção da indústria.

Por esse motivo, é fundamental que apenas profissionais qualificados sejam responsáveis pelo manuseio dos rebolos e das retíficas.

Principais aplicações dos rebolos

Depois de conhecer os tipos de rebolos e seu funcionamento, é importante entender como essas ferramentas fazem toda a diferença para diversos segmentos.

Isso porque elas são responsáveis por atuar com diferentes matérias-primas brutas, a fim de ajudar a desenvolver peças e estruturas finais específicas.

Os vidros retificados, por exemplo, podem ser usados para fabricação de lentes e espelhos ou como telas de tablets e smartphones.

Cilindros hidráulicos e blocos de motor, tão necessários para máquinas industriais, são reparados em um processo chamado de retificação de superfícies planas.

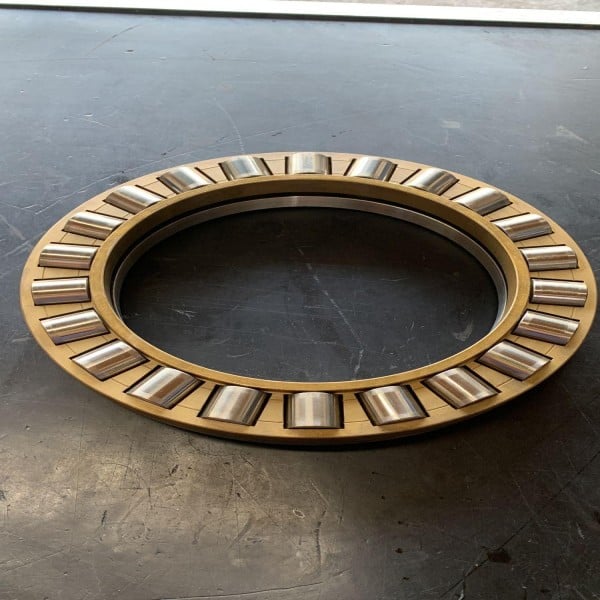

Já o uso do disco de rebolo em superfícies curvas permite corrigir imperfeições em eixos, engrenagens, mancais e roletes.

Não só isso, serras, lâminas, brocas, fresas e demais ferramentas de corte presentes em oficinas são afiadas com rebolos.

O luxuoso mercado de pedras preciosas e semipreciosas também se beneficia dos métodos de retificação com rebolos.

A partir dos serviços, diamantes, esmeraldas, safiras, rubis e outras pedras passam por lapidações até que estejam no tamanho e formato desejados para serem encaixadas em colares e brincos.

Resumidamente, o disco de rebolo pode estar envolvido em várias etapas de fabricação, o que inclui desbaste, acabamento, polimento e muito mais.

Como escolher os melhores rebolos?

A escolha assertiva dos rebolos deve levar em consideração fatores como suas granulometrias (tamanhos dos elementos que os compõem) e a aplicação da peça a ser produzida.

Por exemplo, quando é necessário remover uma grande quantidade de material excedente, é recomendado optar por rebolos com uma granulometria grossa.

O oposto é aplicado quando a ideia é realizar polimentos ou garantir um acabamento mais fino.

O tipo de matéria-prima também influencia na decisão, visto que existem ferramentas adequadas para diferentes tipos de trabalhos.

A modalidade da retificação é outro fator de atenção. Um processo realizado para correções em superfícies planas requer rebolos de perfil plano, enquanto perfis arredondados no disco de rebolo são mais eficazes em superfícies curvas.

Uma boa dica para garantir o melhor resultado possível é solicitar o auxílio de profissionais especializados em trabalhos com rebolos antes de adquirir a ferramenta.

Além de obter instruções que ajudarão no momento da compra, o cliente consegue um custo-benefício mais vantajoso quando opta por fornecedores qualificados.

Dicas de uso do rebolo para afiação

O profissional que usa rebolos para afiação de superfícies pode seguir algumas instruções básicas, a fim de potencializar os resultados do serviço.

Em primeiro lugar, é recomendado se posicionar ao lado da máquina retificadora por, no mínimo, cinco minutos após ligá-la, a fim de observar o desempenho do disco de rebolo.

Também é importante não colocar pressão excessiva na ferramenta, respeitando os limites indicados pelo manual de instruções.

O processo de afiação de peças pode ser extremamente perigoso, por isso, é fundamental que a manutenção das máquinas que receberão o acessório esteja em dia.

Os administradores da indústria ou estabelecimento que realiza a retificação devem ainda fornecer Equipamentos de Proteção Individual (EPIs) como luvas, óculos e protetor auricular aos trabalhadores, além de fiscalizar se estes têm sido usados corretamente.

Por fim, os rebolos ainda precisam ter um certificado de qualidade e um prazo de garantia oferecido pelo fabricante contra mau funcionamento e quebras.

Ao seguir as instruções acima, o trabalho realizado será feito com total segurança, evitando acidentes e o risco de sofrer processos trabalhistas.

Cuidados necessários para se ter com os rebolos

Os rebolos têm suas vidas úteis prorrogadas quando armazenados e utilizados de maneira adequada.

O ideal é guardar os rebolos em local livre de umidade, a fim de evitar corrosões que comprometem seu desempenho.

Também é necessário ter cuidado com crianças e animais de estimação, que podem se cortar caso tenham acesso à ferramenta.

Um recipiente fechado, por exemplo, é um bom lugar para armazenar os rebolos quando não estiverem em uso.

Manter o disco de rebolo sempre limpo, usando uma escova de arame ou pedaço de madeira para remover qualquer detrito após a retificação de peças, é outro cuidado muito importante.

É preciso ainda verificar a existência de possíveis danos nos rebolos, como rachaduras ou lascas que podem provocar rompimentos do disco dentro da máquina e ferir gravemente o operador, antes de começar o processo.

Caso a ferramenta apresente qualquer imperfeição ou esteja desgastada, o proprietário deve fazer sua substituição.

Por fim, a manutenção preventiva ou corretiva das máquinas industriais e seus rebolos só pode ser realizada por técnicos experientes, que identificam com precisão qualquer risco aos equipamentos ou profissionais.

Quer obter o auxílio dos maiores especialistas em rebolos? Faça uma cotação gratuita com os parceiros do Soluções Industriais hoje mesmo!

Mas caso deseje mais informações sobre disco de rebolo, leia o conteúdo que disponibilizamos para você no final da página!