Resistência Injetoras

Resistências injetoras são componentes essenciais em sistemas de aquecimento industrial. Elas garantem a temperatura adequada para processos de injeção de materiais, oferecendo eficiência e precisão. Com diversas aplicações na indústria, essas resistências se destacam pela durabilidade e desempenho. Conheça mais sobre suas vantagens e funcionalidades.

O que é

A resistência injetoras é um componente crucial no processo de injeção de materiais, como plástico e borracha. Ela se refere a um dispositivo que converte energia elétrica em calor, permitindo que moldes atinjam a temperatura desejada para a injeção eficiente de materiais. Esse aquecimento é fundamental para garantir que os materiais fluam adequadamente dentro do molde, resultando em uma formação precisa e detalhada do produto final.

No contexto da indústria, as resistências injetoras são usadas em máquinas específicas que realizam o processo de moldagem por injeção. Esses elementos aquecem os moldes, propiciando uma temperatura ideal que facilita a fusão do material injetado. O controle da temperatura é essencial, pois cada tipo de material tem uma faixa térmica específica que deve ser mantida durante o processo.

Além de sua funcionalidade primária, a resistência injetoras também contribui para a eficiência energética do processo produtivo. A utilização eficaz dessas resistências pode ajudar a reduzir o consumo de energia, resultando em operações mais sustentáveis e econômicas. Portanto, entender o que é e como as resistências injetoras funcionam é fundamental para qualquer profissional envolvido em processos de moldagem industrial.

Como funciona

O funcionamento da resistência injetoras baseia-se no princípio da conversão de energia elétrica em calor, um processo essencial para a operação eficiente de máquinas de injeção. Quando a corrente elétrica flui através da resistência, ela aquece devido à sua resistência ao fluxo da eletricidade. Esse calor gerado é transferido para o molde, elevando sua temperatura até o ponto ideal para a injeção do material.

Inicialmente, a resistência injetoras é instalada em uma posição estratégica dentro do sistema de moldagem. Esta localização é crucial, pois garante uma distribuição uniforme do calor. O controle também é uma parte vital do funcionamento. Sistemas modernos de controle de temperatura monitoram as condições da resistência injetoras em tempo real, permitindo ajustes automáticos para manter as temperaturas dentro dos parâmetros desejados.

Quando a temperatura do molde atinge o nível requerido, o material injetável, que geralmente vem na forma de pellets ou grânulos, é aquecido e derretido em um barril aquecido da máquina de injeção. Uma vez que o material está na consistência líquida apropriada, ele é injetado sob alta pressão no molde quente, onde se solidifica tomando a forma desejada.

A eficiência desse ciclo de aquecimento e resfriamento é crucial. Um aquecimento inadequado pode levar a falhas no preenchimento do molde, enquanto um superaquecimento pode resultar na degradação do material, comprometendo a qualidade do produto final. Portanto, as resistências injetoras são projetadas para responder rapidamente aos comandos do sistema, garantindo que a temperatura seja ajustada instantaneamente conforme necessário.

Além disso, a manutenção regular das resistências injetoras é essencial para seu funcionamento eficaz. Com o tempo, elas podem sofrer desgaste, resultando em perda de eficiência. Portanto, monitorar o estado das resistências e realizar a manutenção necessária é fundamental para a continuidade e qualidade do processo de injeção.

Quais os tipos

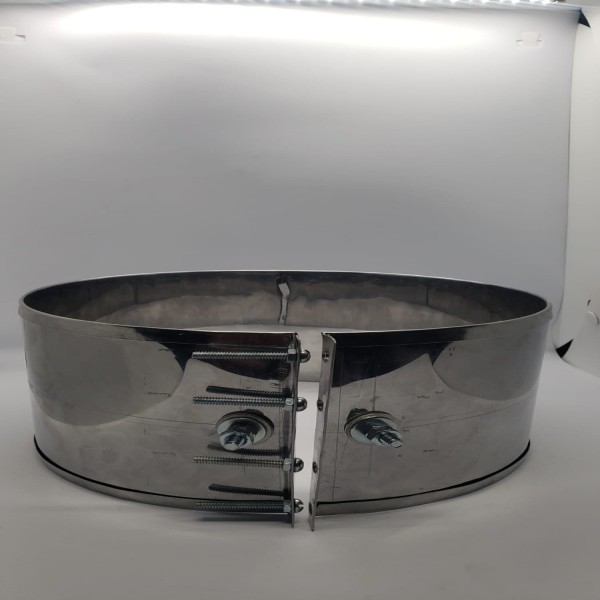

As resistências injetoras estão disponíveis em diversos tipos, cada uma projetada para atender a necessidades específicas dentro da indústria. O tipo mais comum é a resistência de cartucho. Este modelo é amplamente utilizado devido à sua instalação simples e à versatilidade que oferece em aplicações variadas. As resistências de cartucho são inseridas em furos nos moldes e aquecem de forma eficiente, proporcionando aquecimento rápido e eficaz.

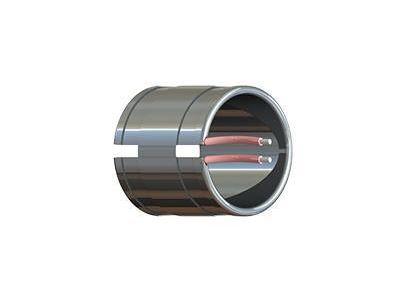

Outro tipo notável é a resistência tubular, caracterizada por sua forma alongada e flexibilidade. Essas resistências são adaptáveis a diferentes formar moldes, permitindo uma distribuição uniforme do calor. A construção tubular torna este tipo ideal para aplicações que exigem um aquecimento mais homogêneo, reduzindo o risco de pontos quentes que podem danificar os produtos em moldagem.

As resistências de fita também são uma categoria importante a ser mencionada. Este tipo é utilizado em superfícies planas e irregulares, proporcionando uma ótima transferência de calor com um design que se ajusta a diferentes contornos. Sendo leve e fácil de instalar, elas são frequentemente aplicadas em moldes onde a precisão térmica é fundamental.

Além das resistências de cartucho, tubulares e de fita, existem as resistências de cerâmica. Essas resistências são especialmente projetadas para aplicações que requerem temperaturas elevadas. Elas podem suportar condições extremas, tornando-as ideais para ambientes industriais rigorosos. Com sua durabilidade excepcional, as resistências de cerâmica são altamente valorizadas em processos que demandam alta resistência térmica.

Por fim, outro tipo de resistência bastante relevante é a resistência blindada. Este modelo é protegido por uma camada que minimiza os riscos de danos físicos, tornando-o altamente confiável para utilização em ambientes agressivos. A resistência blindada é frequentemente escolhida quando há necessidade de maior proteção contra vibrações e choques mecânicos.

Portanto, a escolha do tipo certo de resistência injetoras deve levar em consideração fatores como o material que será moldado, as condições de operação e as especificações do processo. A seleção adequada é crucial para garantir a eficiência e a qualidade do processo de injeção, impactando diretamente o resultado final dos produtos fabricados.

Quais as aplicações

As resistências injetoras desempenham um papel fundamental em várias aplicações na indústria, sendo essenciais para processos de injeção de materiais plásticos, borrachas e outros compostos. Uma das aplicações mais comuns ocorre na indústria de plásticos, onde essas resistências são utilizadas em máquinas de moldagem por injeção. Elas garantem que o molde atinja a temperatura ideal para facilitar a liquefação e o fluxo do material, resultando em produtos finais com alta qualidade e precisão.

No setor automotivo, as resistências injetoras são amplamente empregadas na fabricação de componentes plásticos, como painéis de instrumentos, encostos de assento e outras peças estruturais. A precisão no aquecimento dos moldes contribui para que as peças atendam às especificações rigorosas de segurança e desempenho exigidas pela indústria. Dessa forma, a eficiência na produção é otimizada, reduzindo o desperdício de material e melhorando a produtividade.

Além disso, essas resistências também encontram aplicação na indústria de eletroeletrônicos, onde são utilizadas para moldar peças de componentes como invólucros de dispositivos e conectores. A resistência injetoras assegura que os materiais complexos, que muitas vezes apresentam requisitos estritos de tolerância, sejam tratados corretamente durante o processo de moldagem. Isso resulta em produtos que atendem aos altos padrões exigidos pelo mercado de tecnologia.

Outro campo que se beneficia do uso de resistências injetoras é a indústria de embalagem, onde essas resistências são utilizadas para moldar embalagens plásticas de produtos alimentícios, cosméticos e outros itens. A aplicação eficiente dessas resistências garante que as embalagens sejam produzidas com a integridade necessária para proteger os produtos, contribuindo também para a durabilidade e funcionalidade das embalagens.

Além disso, as resistências injetoras são utilizadas em processos de moldagem de borracha, com uma application similar à da injeção de plásticos. Esses dispositivos ajudam a garantir que as temperaturas sejam mantidas em níveis apropriados para a cura e a formação da borracha, permitindo fabricar produtos como pneus, selos, e outros itens que requerem uma moldagem precisa e controle de temperatura.

Em resumo, as aplicações das resistências injetoras são diversas e cruciais em várias indústrias. Desde plásticos até borrachas, a eficiência térmica proporcionada por essas resistências é fundamental na produção de componentes industriais, diante da crescente demanda por produtos de alta qualidade e eficiência. A escolha adequada da resistência injetoras é vital para o sucesso dos processos de fabricação, influenciando diretamente a qualidade e a eficiência da produção industrial.