Resistência Para Máquinas Injetoras

A resistência para máquinas injetoras é um componente fundamental para garantir o funcionamento adequado e eficiente desses equipamentos. Composta por materiais de alta resistência e durabilidade, as resistências possuem a função de aquecer o material utilizado na injeção, tornando-o mais maleável e facilitando o processo.

Neste artigo, iremos explorar detalhadamente o papel das resistências para máquinas injetoras, abordando desde seu funcionamento até os diferentes tipos disponíveis no mercado. Além disso, iremos destacar as vantagens de utilizar resistências de qualidade em sua máquina injetora, proporcionando maior durabilidade, eficiência e produtividade para sua indústria.

O que é uma resistência para máquinas injetoras

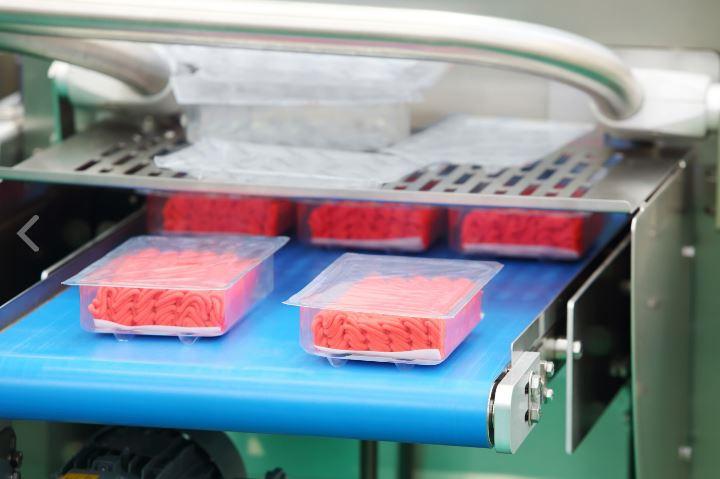

Uma resistência para máquinas injetoras é um componente essencial no processo de injeção de plásticos. Ela é responsável por aquecer o material plástico utilizado na máquina a fim de torná-lo mais maleável e facilitar a moldagem.

A resistência consiste em uma peça elétrica que, quando energizada, produz calor. Ela geralmente é instalada no cilindro e no bico da máquina injetora, locais onde ocorre o aquecimento do material plástico.

As resistências para máquinas injetoras são projetadas para suportar altas temperaturas de trabalho, garantindo assim a eficiência e a qualidade do processo de injeção. Elas são fabricadas com materiais resistentes ao calor, como aço inoxidável, níquel-cromo e cerâmica, que permitem uma transferência de calor eficiente.

Além disso, as resistências são projetadas para distribuir o calor de forma uniforme ao longo do cilindro e do bico, evitando variações térmicas que possam comprometer a qualidade do produto final. Dessa forma, a resistência contribui para obter peças plásticas moldadas com precisão e consistência.

Uma resistência para máquinas injetoras também é caracterizada por possuir uma potência específica, medida em watts, que determina a capacidade de aquecimento. A potência da resistência deve ser adequada ao tipo de material a ser injetado e ao ciclo de trabalho da máquina.

No mercado, é possível encontrar diferentes tipos de resistências para máquinas injetoras, como resistências tubulares, de cartucho, de mica e cerâmicas. Cada tipo de resistência possui características específicas que se adaptam a diferentes necessidades e processos de injeção.

Em resumo, uma resistência para máquinas injetoras é um componente essencial para o processo de injeção de plásticos, garantindo o aquecimento adequado do material e contribuindo para a qualidade e eficiência da produção.

Como funciona uma resistência para máquinas injetoras

Uma resistência para máquinas injetoras funciona através do princípio do aquecimento elétrico. Ela é composta por um elemento resistivo que converte a energia elétrica em calor, aquecendo o cilindro e o bico da máquina.

Quando uma corrente elétrica passa através da resistência, ocorre o aquecimento do elemento resistivo. Esse calor é transferido para o material plástico presente no cilindro, elevando sua temperatura e tornando-o mais maleável.

A temperatura controlada é fundamental no processo de injeção de plásticos, pois influencia na viscosidade do material e na qualidade da peça moldada. Uma resistência para máquinas injetoras possui um termostato, que permite ajustar e controlar a temperatura desejada.

À medida que o material plástico é aquecido pela resistência, ele se torna mais fluido e capaz de ser injetado no molde. Após a moldagem, quando o ciclo de injeção é concluído, a resistência mantém a temperatura estável, evitando que o material endureça e obstrua a máquina.

Além disso, a resistência para máquinas injetoras também possui sistemas de segurança, como fusíveis e termopares. Esses dispositivos são responsáveis por interromper a corrente elétrica caso ocorra um superaquecimento ou qualquer anomalia no processo de aquecimento.

É importante ressaltar que cada máquina injetora possui especificações e características próprias, portanto, o funcionamento da resistência pode variar de acordo com o modelo e fabricante. Por isso, é fundamental seguir as instruções e recomendações da fabricante da máquina injetora na utilização e manutenção da resistência.

Em resumo, uma resistência para máquinas injetoras funciona através do aquecimento elétrico, convertendo a energia elétrica em calor para aquecer o material plástico presente no cilindro da máquina. Ela é essencial para manter a temperatura controlada, permitindo uma injeção de plásticos de qualidade e precisa.

Quais os tipos de resistências para máquinas injetoras

Existem diferentes tipos de resistências disponíveis no mercado, cada um com características específicas adequadas a diferentes necessidades e aplicações na indústria de injeção de plásticos.

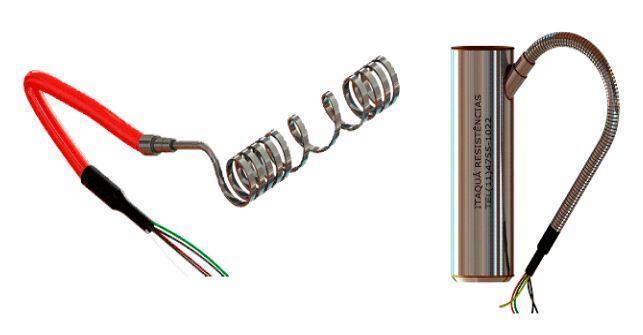

1. Resistências de Cartucho

As resistências de cartucho são um dos tipos mais comuns de resistências utilizadas em máquinas injetoras. Elas são compostas por um elemento interno de aquecimento envolto por um revestimento de aço inoxidável resistente. Essas resistências oferecem uma excelente durabilidade e transferência de calor eficiente, distribuindo o calor de forma uniforme.

2. Resistências Tubulares

As resistências tubulares possuem um formato cilíndrico e são ideais para aplicações que exigem uma distribuição uniforme de calor em toda a superfície de aquecimento. Elas são fabricadas com um elemento resistivo inserido em um tubo metálico, oferecendo grande resistência mecânica e durabilidade.

3. Resistências de Mica

As resistências de mica são confeccionadas com lâminas de mica isolantes que possuem uma excelente capacidade de isolamento térmico. Essas resistências são ideais para aplicações que requerem uma resposta rápida a variações de temperatura. Elas são leves, de baixo custo e oferecem uma alta eficiência de transferência de calor.

4. Resistências Cerâmicas

As resistências cerâmicas possuem um excelente isolamento elétrico e térmico. Elas são projetadas para suportar altas temperaturas e também oferecem uma alta resistência mecânica. As resistências cerâmicas são ideais para aplicações que exigem resistência a choques térmicos e possuem uma longa vida útil.

Existem outros tipos de resistências para máquinas injetoras, como as resistências de infravermelho, resistências de baixa densidade, entre outros. É importante selecionar o tipo certo de resistência para atender às necessidades específicas do processo de injeção de plásticos, levando em consideração fatores como a temperatura desejada, o material a ser injetado e a eficiência energética.

A escolha do tipo correto de resistência é fundamental para garantir um aquecimento adequado, uniforme e eficiente do material plástico, resultando em produtos de alta qualidade e aumento da produtividade da indústria.

Quais as vantagens de utilizar uma resistência para máquinas injetoras

A utilização de uma resistência adequada e de qualidade em máquinas injetoras oferece uma série de vantagens para a indústria de injeção de plásticos. Vejamos algumas dessas vantagens:

Melhor qualidade do produto final

Uma resistência para máquinas injetoras garante o aquecimento adequado e controlado do material plástico, resultando em uma melhor qualidade do produto final. O aquecimento uniforme proporcionado pela resistência contribui para uma moldagem precisa e consistente das peças plásticas.

Aumento da produtividade

Uma resistência de alta performance contribui para aumentar a produtividade da indústria de injeção de plásticos. Um aquecimento eficiente e rápido, fornecido pela resistência, reduz o tempo de ciclo de injeção, otimizando o processo de produção e aumentando a quantidade de peças produzidas em um determinado período de tempo.

Economia de energia

Resistências modernas e eficientes ajudam na economia de energia elétrica. Elas são projetadas para converter a maior parte da energia elétrica em calor, minimizando as perdas de energia. Isso se traduz em redução dos custos operacionais e torna o processo de injeção de plásticos mais sustentável.

Maior durabilidade da máquina

O uso de uma resistência de qualidade contribui para a maior durabilidade da máquina injetora. Resistências bem projetadas e fabricadas com materiais de alta resistência e qualidade suportam altas temperaturas e ciclos frequentes, evitando a necessidade de substituições frequentes e reduzindo o tempo de inatividade da máquina.

Controle preciso da temperatura

A resistência proporciona um controle preciso da temperatura no processo de injeção de plásticos. Isso é essencial para garantir a moldagem adequada dos materiais e evitar problemas como pontos frios ou superaquecidos nas peças plásticas. O controle da temperatura também influencia na qualidade e nas características do produto final.

Em resumo, utilizar uma resistência adequada e de qualidade em máquinas injetoras traz inúmeras vantagens para a indústria de injeção de plásticos. Melhora a qualidade do produto final, aumenta a produtividade, economiza energia, prolonga a vida útil da máquina e permite um controle preciso da temperatura no processo de injeção.