retentor para rolamento

Retentor para rolamento é um componente essencial que previne a contaminação do rolamento e mantém o lubrificante no seu interior. Esse dispositivo desempenha um papel crucial na proteção de mecanismos, aumentando sua vida útil e eficiência. Com grande variedade, esses retentores são utilizados em diversas aplicações industriais.

O que é retentor para rolamento

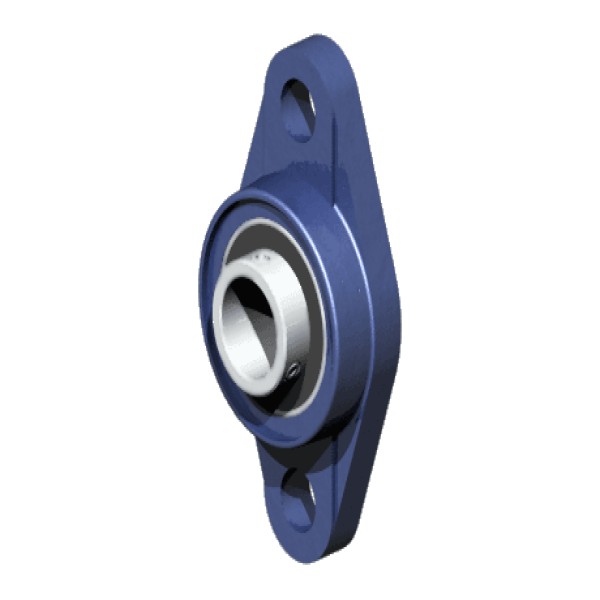

O retentor para rolamento é um componente mecânico vital que tem a função de vedar os rolamentos ou mancais. Ele atua como uma barreira que impede a entrada de contaminantes externos, como poeira e umidade, que poderiam danificar os componentes internos do rolamento. Além de proteger contra a sujeira, o retentor também ajuda a manter o lubrificante internamente, essencial para o adequado funcionamento do mecanismo.

Essas peças são elaboradas em diferentes materiais, incluindo borracha, poliuretano e metal, permitindo que sejam utilizadas em uma variedade de aplicações. O design do retentor varia conforme a necessidade de cada sistema, podendo ter formato simples ou com características adicionais como grafite ou anéis de vedação. Assim, ele se adapta às especificações de temperatura, pressão e tipo de lubrificação exigida pela máquina.

Em resumo, o retentor para rolamento é mais do que um simples acessório; é um elemento crucial que garante a longevidade e performance eficiente dos rolamentos em diversas aplicações industriais e automotivas. A escolha correta deste componente pode influenciar diretamente na confiabilidade e operação dos equipamentos, evitando falhas dispendiosas e promovendo uma manutenção mais eficiente ao longo do tempo.

Como funciona o retentor para rolamento

O retentor para rolamento funciona como uma barreira protetora, mantendo o ambiente interno do rolamento livre de contaminantes. Sua principal função é vedar o espaço entre o rolamento e o eixo ou carcaça onde ele está instalado. Quando montado corretamente, o retentor cria uma vedação que evita a infiltração de sujeira e umidade, fatores que podem comprometer o desempenho e a vida útil do rolamento.

A vedação é alcançada por meio de um contato físico preciso entre a borda do retentor e a superfície do eixo. A pressão que ocorre durante a rotação do rolamento faz com que a lâmina de vedação se ajuste ao eixo, criando um efeito de vedação dinâmica. Essa ação impede a saída do lubrificante e a entrada de contaminantes em um movimento contínuo. A pressão interna gerada pela lubrificação também colabora para aumentar a eficácia da vedação, formando uma força que mantém o retentor em sua posição.

Além disso, alguns modelos de retentores incorporam características como a presença de molas que ajudam a aperfeiçoar o contato e a pressão contra as superfícies, garantindo um desempenho ainda mais eficiente. A escolha do material, juntamente com o design do retentor, influencia diretamente sua capacidade de vedação e resistência a condições adversas. Assim, um retentor bem projetado e fabricado possibilita um funcionamento otimizado de rolamentos em diversas aplicações, separando eficientemente ambientes internos e externos.

Quais os tipos de retentor para rolamento

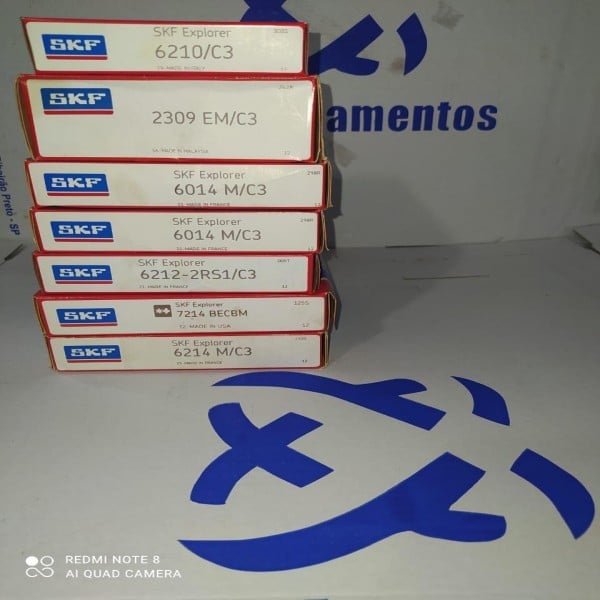

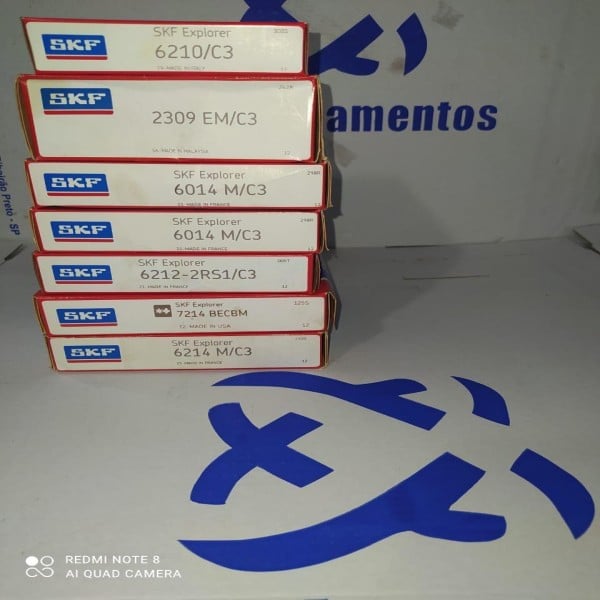

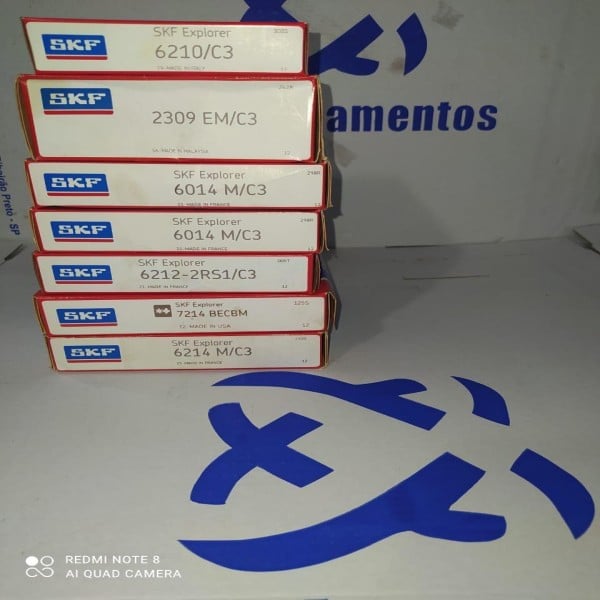

Existem diversos tipos de retentores para rolamento, cada um projetado para atender a condições e necessidades específicas de aplicações. Um dos principais critérios de classificação é o material de fabricação, que pode variar entre borracha, poliuretano e metal. Cada material possui características que o tornam mais adequado para determinadas situações, considerando fatores como temperatura, pressão e tipo de lubrificante.

Os retentores de borracha são comuns em aplicações gerais, pois oferecem boa flexibilidade e resistência a contaminantes. Já os retentores de poliuretano apresentam maior durabilidade e resistência a abrasões, sendo indicados para ambientes mais severos. Os retentores metálicos, por sua vez, são frequentemente utilizados em situações que exigem maior rigidez e suporte estrutural.

Outra maneira de categorizar os retentores é pelo tipo de vedação. Existem retentores de lábio simples, que possuem uma única borda de vedação, e retentores de lábio duplo, que oferecem uma vedação adicional para proteger ainda mais contra a entrada de sujeira ou a saída de lubrificante. Além disso, existem retentores com características específicas, como molas integradas, que melhoram o contato e a eficácia da vedação.

No contexto industrial, é importante escolher o tipo de retentor para rolamento adequado, considerando o ambiente e as condições de operação. A seleção correta não apenas melhora a eficiência do rolamento, mas também pode reduzir consideravelmente os custos de manutenção a longo prazo, prolongando a vida útil dos equipamentos.

Quais as vantagens do retentor para rolamento

O retentor para rolamento oferece diversas vantagens que são cruciais para a eficiência e a longevidade dos sistemas mecânicos. A principal função desse componente é proteger os rolamentos contra a entrada de contaminantes, como poeira e umidade, que podem causar danos sérios. Essa proteção aumenta significativamente a durabilidade dos rolamentos, reduzindo a necessidade de substituições frequentes e, consequentemente, diminuindo os custos operacionais.

Uma das vantagens mais notáveis do uso de retentores é a manutenção da lubrificação interna. Ao evitar a perda de lubrificante, o retentor garante que o rolamento opere de forma mais eficiente, promovendo uma redução do atrito e do desgaste. Isso resulta em um desempenho melhor e maior confiabilidade para o equipamento, o que é especialmente relevante em aplicações que exigem alta precisão e estabilidade.

Além disso, o uso de retentores contribui para a redução do ruído e das vibrações durante a operação. Com um ambiente devidamente vedado, os componentes internos funcionam de maneira mais suave, o que é vital em ambientes industriais onde a normalização do funcionamento é necessária.

Outro aspecto importante é a facilidade de instalação e substituição dos retentores. Em comparação com outros componentes do sistema, os retentores são relativamente simples de instalar e podem ser trocados rapidamente, o que reduz o tempo de inatividade em manutenção. Essa simplicidade também contribui para uma operação mais eficiente e ágil de sistemas que dependem de rolamentos para funcionar.