Resistência Tubular Aletada

A resistência tubular aletada é um componente fundamental para sistemas de aquecimento industrial. Sua principal vantagem é a eficiência térmica, permitindo a transferência de calor otimizada. Com aplicações em diversos setores, este tipo de resistência é ideal para processos que demandam altas temperaturas e agilidade no aquecimento.

O que é a resistência tubular aletada

A resistência tubular aletada é um dispositivo de aquecimento que se caracteriza por seu formato tubular e a presença de aletas em sua superfície. Este componente é amplamente utilizado em sistemas industriais, pois proporciona uma transferência de calor mais eficaz em comparação com resistências convencionais. O design aletado aumenta a área de contato com o meio a ser aquecido, resultando em um desempenho superior e maior eficiência energética.

Essencialmente, a resistência tubular aletada é composta por um elemento resistivo que se encontra dentro de um tubo. Esse elemento, em geral, é feito de ligas metálicas especiais que garantem alta resistência a temperaturas elevadas. As aletas, por sua vez, são estruturas que se projetam para fora do tubo, facilitando a troca de calor com o ambiente, seja este ar, água ou outro fluido. Esse design otimizado é o que torna a resistência tubular aletada tão eficiente para aplicações que exigem aquecimentos rápidos e uniformes.

Na prática, esse tipo de resistência é utilizado em uma variedade de aplicações, como aquecedores de água, sistemas HVAC e fornos industriais. Sua versatilidade permite que seja adaptada a diferentes layouts e necessidades, tornando-a uma solução ideal para muitos processos de aquecimento. Além disso, a resistência tubular aletada é frequentemente projetada para operar em ambientes agressivos, resistindo à corrosão e à oxidação, características que aumentam sua durabilidade e confiabilidade.

Portanto, a resistência tubular aletada não é apenas um simples dispositivo, mas sim um componente essencial para a otimização de processos industriais que demandam aquecimento. Sua construção robusta e seu desempenho superior a tornam uma escolha popular entre engenheiros e técnicos em diversas indústrias que buscam eficiência e eficácia em seus sistemas de aquecimento.

Como funciona a resistência tubular aletada

A resistência tubular aletada funciona com base no princípio da conversão de energia elétrica em calor através do efeito Joule. Quando uma corrente elétrica passa pelo elemento resistivo localizado dentro do tubo, ocorre a geração de calor devido à resistência elétrica do material. Este calor gerado é, então, transferido para as aletas, que têm como função principal maximizar a área de contato e, consequentemente, melhorar a eficiência na troca térmica.

O design tubular é crucial para o funcionamento eficaz da resistência. O tubo, normalmente fabricado de materiais como aço inoxidável ou ligas de níquel-cromo, protege o elemento resistivo e permite que o calor seja transferido para o fluido ou ar que o envolve. Quando a resistência é acionada, o calor se propaga ao longo do tubo e é dispersado pelas aletas, que, por sua vez, aumentam a superfície de transferência de calor. Essa ação contribui para o aquecimento mais rápido do ambiente ou do fluido desejado.

Adicionalmente, a eficiência do funcionamento da resistência tubular aletada pode ser influenciada por diversos fatores, como a configuração das aletas e a velocidade do fluido que circula ao seu redor. Por exemplo, uma maior quantidade de aletas ou aletas com formatos específicos podem melhorar ainda mais a troca de calor, possibilitando que o sistema alcance temperaturas desejadas rapidamente. Por outro lado, para garantir um funcionamento contínuo e eficiente, é importante que o sistema de aquecimento esteja devidamente dimensionado em relação à carga térmica exigida.

Outro aspecto relevante é que a resistência tubular aletada pode ser controlada através de sistemas de automação. Sensores de temperatura conectados a controladores eletrônicos permitem ajustes dinâmicos conforme a necessidade da aplicação. Isso não apenas assegura um aquecimento uniforme, mas também ajuda a conservar energia, evitando o superaquecimento e prolongando a vida útil do equipamento.

Em resumo, o funcionamento da resistência tubular aletada é baseado em uma combinação de princípios físicos e um design inovador que maximiza a transferência de calor. Esta tecnologia torna a resistência tubular aletada um componente indispensável em diversos processos industriais que requerem um controle preciso de temperaturas e eficiência energética.

Quais os tipos de resistência tubular aletada

Existem diferentes tipos de resistência tubular aletada projetadas para atender às variadas necessidades de aquecimento em ambientes industriais. Estes dispositivos podem ser classificados com base em fatores como material, forma das aletas e aplicação específica. A escolha do tipo correto é crucial para garantir um desempenho otimizado e eficiência no processo de aquecimento.

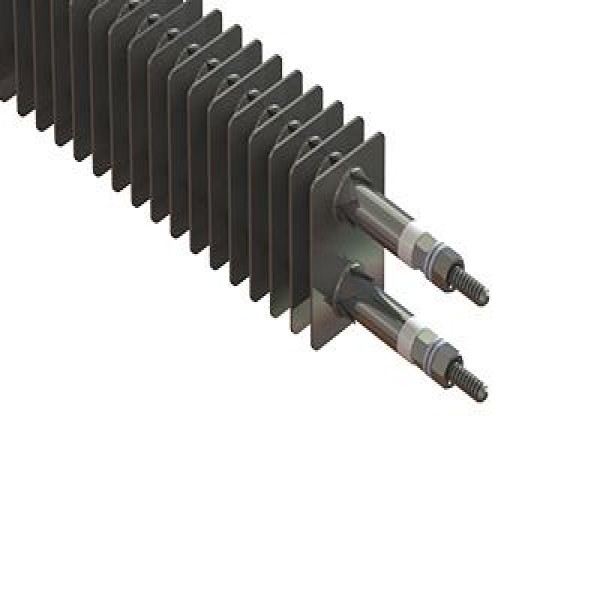

Um dos tipos mais comuns de resistência tubular aletada é a resistências de aletas horizontais. Esses modelos são ideais para aplicações onde o fluxo de ar ou fluido é predominante, pois suas aletas são dispostas de maneira a maximizar a exposição ao fluxo. Dessa forma, conseguem transferir calor de forma mais eficiente. Outro tipo são as resistências com aletas verticais, que são muitas vezes utilizadas em fornos ou fornos industriais, onde a circulação de ar é feita de baixo para cima, promovendo um aquecimento uniforme.

Além disso, há resistências tubulares aletadas feitas de materiais distintos, como aço inoxidável e ligas especiais. As aletas podem ser fabricadas de forma fixa ou móveis, permitindo adaptações conforme a necessidade do sistema. Resistências de aço inox, por exemplo, são comumente escolhidas por sua resistência à corrosão e durabilidade em ambientes difíceis, enquanto ligas de níquel-cromo podem ser selecionadas para aplicações que requerem operação em temperaturas extremamente altas.

Outro aspecto a considerar na classificação das resistências tubulares aletadas é a sua configuração de montagem. As resistências podem ser projetadas para instalação em posição horizontal ou vertical, dependendo das exigências do ambiente em que serão utilizadas. Cada tipo de instalação pode impactar a eficiência térmica e o desempenho do sistema como um todo. Além disso, a potência elétrica disponível também pode influenciar a escolha do tipo, já que diferentes configurações exigem cálculos específicos de potência para otimizar o processo de aquecimento.

Por fim, vale ressaltar que, ao selecionar um tipo específico de resistência tubular aletada, é importante considerar não apenas a eficiência energética, mas também a compatibilidade com o sistema já existente e as exigências da aplicação. Fazer a escolha correta entre os tipos disponíveis pode impactar diretamente na eficácia do aquecimento e na longevidade do equipamento, tornando essa decisão uma parte essencial do projeto industrial.

Quais as aplicações da resistência tubular aletada

A resistência tubular aletada é amplamente utilizada em uma variedade de aplicações industriais devido à sua eficiência e versatilidade no aquecimento. Seu design otimizado e capacidade de suportar altas temperaturas a tornam uma escolha ideal para diferentes setores, como o de alimentos, químico, petroquímico e metalúrgico. Cada uma dessas indústrias se beneficia de características específicas desse tipo de resistência.

No setor de alimentos, por exemplo, as resistências tubulares aletadas são frequentemente utilizadas em aquecedores de água, sistemas de higienização e até em processos de cozimento. A capacidade de aquecer rapidamente fluidos torna este componente insubstituível na produção de alimentos, onde a eficiência e a segurança são primordiais. A resistência a corrosão dos materiais utilizados nas resistências é um fator adicional que garante a qualidade e a durabilidade necessárias nesse ramo.

No setor químico e petroquímico, essas resistências são essenciais para o controle de temperatura durante reações químicas. A resistência tubular aletada assegura que os processos ocorram em condições ideais, evitando a degradação de produtos químicos sensíveis enquanto aumenta a eficiência do processo. Tais aplicações demandam dispositivos que possam operar em ambientes extremos e a resistência tubular aletada se adapta perfeitamente a essas exigências.

As indústrias metalúrgicas também se beneficiam grandemente do uso de resistências tubulares aletadas em fornos e fornos de tratamento térmico. Aqui, elas são empregadas para aquecer metais até temperaturas elevadas, permitindo processos como a fusão, moldagem e tratamento de superfície. A capacidade de suportar altas temperaturas e fornecer calor de maneira uniforme é crucial para garantir a qualidade final do produto metalúrgico.

Outro campo em que a resistência tubular aletada se destaca é no aquecimento de ar em sistemas de climatização e ventilação. Esses dispositivos são instalados em ares condicionados e aquecedores de ambiente, garantindo conforto térmico em espaços comerciais e residenciais. A eficiência energética das resistências tubulares aletadas permite que tais sistemas operem de maneira econômica e sustentavelmente.

Por fim, as aplicações da resistência tubular aletada são diversas e abrangem muitos setores, cada um tirando proveito das especificidades desse componente. A possibilidade de personalização em sua fabricação permite atender a exigências variadas, garantindo sempre um aquecimento eficaz e confiável. Ao considerar a implementação de sistemas de aquecimento, optar por resistências tubulares aletadas pode representar um investimento inteligente e de longo prazo.