Torneamento

Torneamento é um processo de usinagem que remove material de uma peça, visando alcançar a forma e dimensões desejadas. Com diversas vantagens, como alta precisão e flexibilidade, esta técnica é amplamente utilizada em setores industriais para a fabricação de peças complexas. Suas aplicações variam desde a produção de componentes mecânicos até a criação de protótipos, destacando sua importância na engenharia e manufatura.

O que é torneamento

Torneamento é um processo de usinagem que consiste na remoção de material de uma peça, geralmente cilíndrica, por meio do movimento de rotação combinado com uma ferramenta de corte. Este método permite a criação de formas e dimensões precisas, sendo utilizado em uma variedade de aplicações na indústria. No torneamento, a peça é fixada em um eixo rotativo, enquanto a ferramenta de corte se desloca para remover camadas finas de material. Esse processo é fundamental para alcançar a tolerância desejada, a rugosidade superficial e a geometria específica exigidas por diferentes componentes.

O torneamento pode ser realizado em várias máquinas-ferramentas, que variam de equipamentos manuais a tornos CNC (Controle Numérico Computadorizado). O uso do torno CNC, por exemplo, permite um nível elevado de automação e precisão, resultando na produção em larga escala de peças com qualidade consistente. Além disso, as ferramentas de corte utilizadas no torneamento podem ser feitas de diversos materiais, como aço rápido ou metais duros, adaptando-se às exigências do trabalho a ser realizado.

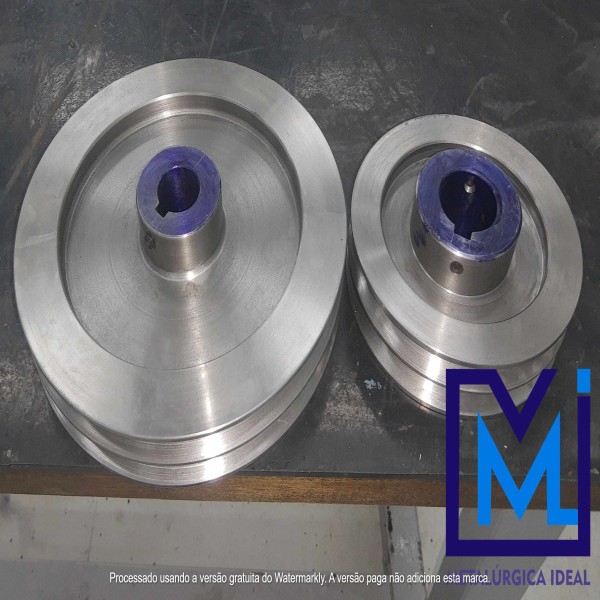

Este processo é amplamente aplicado na indústria para a fabricação de eixos, cilindros, buchas e outros componentes mecânicos. Seu papel na produção de peças essenciais faz do torneamento um dos métodos mais importantes de usinagem na manufatura moderna. Os avanços tecnológicos contribuíram para a eficiência e a precisão deste processo, permitindo que indústrias atendam a demandas complexas e variáveis.

Em síntese, torneamento é uma técnica de usinagem rigorosa que combina técnica e tecnologia para moldar materiais em formas úteis e funcionais. Sua relevância e aplicabilidade em diferentes setores reforçam seu valor na cadeia produtiva, destacando-se como uma solução eficaz para a fabricação de componentes com alta especificação.

Como funciona o torneamento

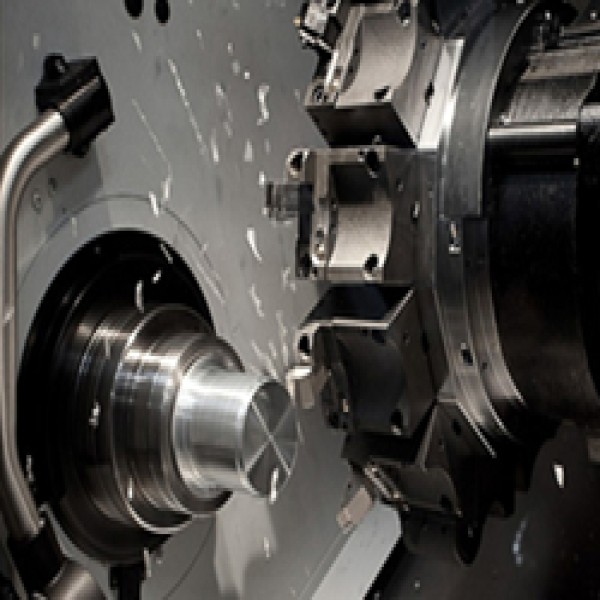

O torneamento funciona através da combinação do movimento rotativo da peça usinada com o deslocamento linear da ferramenta de corte. Quando a peça é fixada em um torno, ela é acionada para girar em alta velocidade, permitindo que a máquina inicie o processo de usinagem. A ferramenta de corte, então, se movimenta em direção à peça, removendo camadas de material de forma controlada, moldando assim a forma desejada.

A operação de torneamento é geralmente dividida em duas etapas principais: desbaste e acabamento. No desbaste, a ferramenta remove grandes quantidades de material rapidamente, preparando a peça para a fase de acabamento. Essa fase é crucial para garantir que a peça atinja suas dimensões aproximadas. Já no acabamento, a ferramenta se move mais lentamente e com um movimento mais preciso, garantindo uma superfície lisa e um acabamento de alta qualidade, que atende às especificações exigidas.

As máquinas de torneamento variam em complexidade, desde tornos convencionais, que requerem operação manual, até tornos CNC mais avançados. No caso dos tornos CNC, um computador controla precisamente todos os movimentos da ferramenta e da peça, permitindo a automação completa do processo. Isso resulta em maior precisão, repetibilidade e redução de erros, especialmente em produções em larga escala.

Outro aspecto crucial do funcionamento do torneamento é a escolha da ferramenta de corte. As ferramentas podem ser de diferentes materiais, como aço rápido, cerâmicas ou metal duro, e sua geometria é adaptada ao tipo de material da peça a ser usinada e ao tipo de operação. A eficiência do torneamento depende não apenas da qualidade da ferramenta, mas também da configuração de parâmetros como velocidade de corte e avanço, que devem ser ajustados para otimizar a produção.

Além disso, o controle da temperatura durante o torneamento é essencial para manter a qualidade da peça e prolongar a vida útil da ferramenta. Isso pode ser alcançado através do uso de lubrificantes ou fluidos de corte que ajudam a dissipar o calor gerado pela fricção durante a usinagem. Esse cuidado garante que a operação ocorra de maneira eficiente, com a manutenção das propriedades mecânicas do material usinado.

Em resumo, o funcionamento do torneamento é um processo complexo que envolve a interação precisa entre a máquina, a ferramenta de corte e a peça. Essa combinação é fundamental para a criação de componentes industriais de alta qualidade, destacando a importância da tecnologia e da técnica na fabricação moderna.

Quais os tipos de torneamento

Existem diversas categorias de torneamento, cada uma adaptada a diferentes requisitos de usinagem e tipos de peças. O entendimento dos tipos de torneamento é essencial para escolher o método mais adequado para a aplicação desejada. Os principais tipos incluem o torneamento cilíndrico, torneamento cônico, torneamento de face e torneamento interrompido.

O torneamento cilíndrico é o tipo mais comum, onde a ferramenta de corte remove material ao longo da superfície cilíndrica da peça. Esse processo é ideal para a produção de eixos, cilindros e outros componentes de formato simétrico, garantindo alta precisão e acabamentos de qualidade. Na usinagem cilíndrica, as ferramentas são posicionadas de maneira que a fabricação atinja as dimensões especificadas, otimizando a eficiência do processo.

Outro tipo é o torneamento cônico, onde a peça tem uma forma cônica, ou seja, seu diâmetro varia ao longo do comprimento. Este método é utilizado para fabricar peças como cones, buchas e componentes moldados, onde é necessária a criação de superfícies cônicas com ângulos específicos. A configuração da ferramenta e os parâmetros de corte devem ser ajustados de acordo com o perfil requerido da peça.

O torneamento de face, por sua vez, inclui a usinagem da extremidade de uma peça, resultando em superfícies planas ou com formas específicas. Este tipo de torneamento é crucial para criar um acabamento de superfície adequado e garantir que as faces da peça estejam em um planeamento correto. Ele é frequentemente utilizado em aplicações em que se requer precisão dimensional nos acabamentos finais.

O torneamento interrompido é uma técnica que pode parecer complexa, porém é extremamente útil. Neste método, a ferramenta de corte é programada para realizar operações de usinagem em partes específicas de uma peça, permitindo que áreas específicas sejam trabalhadas sem afetar outras. Essa técnica é vantajosa em situações onde a precisão e a funcionalidade são essenciais, como na produção de peças que possuem geometrias complexas.

Além destes, existem variações do torneamento tradicional, como o torneamento horizontal e vertical. O torneamento horizontal é amplamente utilizado para operações de usinagem em grandes peças, enquanto o vertical é ideal para peças menores e pode oferecer maior acessibilidade ao operador. Cada tipo de torneamento pode ser adaptado em função do material a ser trabalhado e das especificações que a peça deve atender.

Em suma, a variedade de tipos de torneamento disponíveis permite que a indústria atenda a uma ampla gama de necessidades de fabricação. Escolher o tipo certo é fundamental para alcançar resultados de qualidade, eficiência operacional e adequação às exigências técnicas de cada projeto.

Quais as aplicações do torneamento

O torneamento é uma técnica versátil, amplamente aplicada em diversos setores da indústria. Suas aplicações variam de acordo com o tipo de peça a ser fabricada, a especificidade do projeto e os materiais utilizados. Essa usinagem precisa torna-se fundamental na criação de componentes essenciais para uma ampla gama de produtos e sistemas.

Uma das principais aplicações do torneamento é na indústria automotiva, onde é utilizado para produzir eixos, buchas, cilindros e outras partes críticas de motores e transmissões. Esses componentes devem ser fabricados com alta precisão e resistência, garantindo o desempenho confiável do veículo. A capacidade de produzir peças com tolerâncias rigorosas torna o torneamento um método preferido para atender às demandas do setor automotivo.

Na indústria aeroespacial, as aplicações do torneamento abrangem a fabricação de componentes para aeronaves, como suportes, eixos e elementos estruturais. As peças produzidas através do torneamento devem não apenas ser leves, mas também extremamente resistentes, devido às exigências rigorosas de segurança e desempenho nesse setor. O torneamento de alta precisão permite que estas peças atendam a tais critérios, contribuindo para a eficácia e a segurança das aeronaves.

Outra aplicação significativa do torneamento é na produção de máquinas e equipamentos industriais. Partes como polias, engrenagens e suportes são frequentemente fabricadas utilizando processos de torneamento. A precisão e a repetibilidade asseguradas pelo torneamento são vitais na fabricação de máquinas que precisam operar em altos níveis de eficiência e durabilidade. A capacidade de customizar as peças através do torneamento também permite atender a diferentes requisitos operacionais de diferentes clientes.

Além disso, o torneamento desempenha um papel crucial na fabricação de eletrodomésticos e equipamentos eletrônicos. Componentes como eixos de motores, suportes e rodas utilizam o processo de torneamento para serem fabricados com as tolerâncias necessárias. A escolha do torneamento para esses itens é impulsionada pela necessidade de alta qualidade, estética e confiabilidade no funcionamento dos aparelhos.

O torneamento também é amplamente utilizado na produção de protótipos e peças sob demanda. Em muitos casos, empresas buscam a usinagem para desenvolver protótipos rápidos, permitindo testar design e funcionalidade antes de iniciar a produção em massa. Essa flexibilidade torna o torneamento uma escolha ideal para indústrias que investem em inovação e desenvolvimento de novos produtos.

Em resumo, as aplicações do torneamento são vastas e diversificadas, demonstrando sua importância em várias indústrias. A capacidade de produzir peças de alta qualidade com precisão garante que o torneamento continue a ser um pilar essencial na fabricação moderna, contribuindo significativamente para o sucesso de diversos setores econômicos.