Usinagem Industrial

Usinagem industrial é um processo essencial na fabricação de peças e componentes com alta precisão. Essa técnica oferece diversas vantagens, como a otimização de materiais e a melhoria na qualidade das peças. A usinagem é amplamente aplicada em setores como automotive, aeroespacial e manufatura. Neste artigo, exploraremos suas características e aplicações.

O que é usinagem industrial?

A usinagem industrial é um processo de fabricação que envolve a remoção de material de uma peça bruta para moldá-la em uma forma desejada. Comumente aplicada a metais, essa técnica é crucial na produção de componentes que exigem alta precisão e acabamentos rigorosos. O processo ocorre por meio de máquinas operadas por ferramentas de corte, que eliminam o material excedente de maneira controlada.

Existem diferentes métodos dentro da usinagem, como o torneamento, fresagem, perfuração e retificação. Cada abordagem é escolhida com base nas características do material e nas especificações da peça final. A usinagem é aplicada em diversas indústrias, desde a automobilística até a aeroespacial, sendo responsável pela criação de peças fundamentais para o funcionamento de máquinas e equipamentos.

Outro aspecto importante é que a usinagem industrial pode ser realizada em lotes pequenos ou em grande escala. Isso permite uma grande flexibilidade na produção, atendendo a demandas variadas. A alta precisão que esse processo oferece é essencial para a garantia da qualidade dos produtos finais, reduzindo a necessidade de retrabalho e minimizando desperdícios.

Em resumo, a usinagem industrial é uma técnica vital que possibilita a transformação de materiais em peças complexas e precisas. Sua relevância no cenário industrial moderno a torna um tema central a ser compreendido por profissionais e estudantes da área.

Como funciona a usinagem industrial?

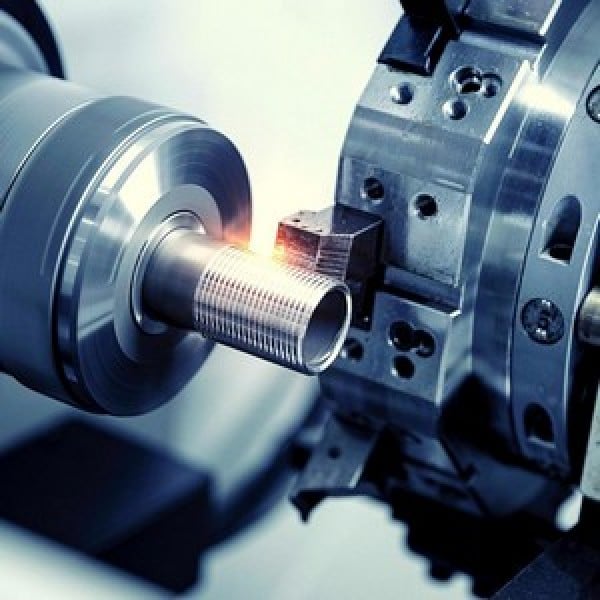

A usinagem industrial funciona por meio da remoção controlada de material de uma peça bruta até que ela atinja as dimensões e formas desejadas. Esse processo é realizado em máquinas-ferramenta, que operam com ferramentas de corte especializadas. O método exato utilizado depende das especificações do componente a ser produzido. Por exemplo, o torneamento envolve girar a peça enquanto uma ferramenta fixa remove material, enquanto a fresagem utiliza ferramentas rotativas para cortar a peça em movimento.

Antes de iniciar o processo, os engenheiros realizam o planejamento do projeto, que inclui a definição de tolerâncias dimensionais e o tipo de acabamento necessário. Essa etapa é crucial, pois garante que a máquina e ferramentas corretas sejam escolhidas para atender as especificações desejadas. A programação da máquina pode ser feita manualmente ou com o auxílio de software avançado que otimiza a produção.

Uma vez iniciada a usinagem, a peça é fixada firmemente na máquina para evitar deslocamentos durante o corte. O operador monitora o processo, ajustando parâmetros como velocidade de corte e avanço da ferramenta, a fim de garantir a qualidade e eficiência do trabalho. Utilizar a técnica correta e ajustar essas variáveis são essenciais para evitar quebras de ferramentas e falhas na peça.

Ao longo do processo, é comum a utilização de fluidos de corte para reduzir o atrito e o calor gerado pela ferramenta. Esses fluidos ajudam a prolongar a vida útil das ferramentas e a melhorar o acabamento superficial da peça. Quando a usinagem é concluída, a peça é inspecionada para verificar se todas as especificações foram atendidas, garantindo a qualidade do produto final.

Quais os tipos de usinagem industrial?

Existem diversos tipos de usinagem industrial, cada um adaptado a diferentes necessidades de produção e características de materiais. Os métodos mais comuns incluem o torneamento, a fresagem, a perfuração, a retificação e a eletroerosão. Cada uma dessas abordagens oferece vantagens específicas, tornando-as mais eficientes para determinados tipos de peças e aplicações.

O torneamento, um dos processos mais utilizados, envolve a rotação da peça enquanto uma ferramenta de corte move-se linearmente, removendo material para obter a forma desejada. Esse método é ideal para criar peças cilíndricas e é frequentemente aplicado na fabricação de eixos, buchas e anéis.

A fresagem, por outro lado, utiliza uma ferramenta rotativa que se movimenta sobre a peça fixa. Esse processo é versátil, permitindo a usinagem de superfícies planas, cavidades e perfis complexos. É amplamente utilizado em componentes que exigem detalhes intrincados e acabamentos precisos.

A perfuração é focada em criar furos em componentes sólidos, utilizando brocas que podem variar em diâmetro e profundidade. Esse processo é comum na fabricação de peças que precisam de furos para instalação ou montagem.

A retificação é um método de acabamento que utiliza abrasivos para remover camadas finas de material, proporcionando uma superfície de extrema precisão e acabamento superior. Este processo é essencial para peças que requerem tolerâncias rigorosas e acabamentos finos.

Por último, a eletroerosão é uma técnica utilizada principalmente para a usinagem de metais duros, como o aço. Este método elimina material através de descargas elétricas, permitindo a criação de formas complexas que seriam difíceis de alcançar com ferramentas de corte convencionais. Cada um desses tipos de usinagem industrial tem suas características e aplicações específicas, atendendo a uma ampla gama de necessidades industriais.

Quais as vantagens da usinagem industrial?

A usinagem industrial oferece uma série de vantagens que a tornam um método crucial na fabricação de componentes de alta qualidade. Uma das principais vantagens é a precisão dimensional. Os processos de usinagem são capazes de produzir peças com tolerâncias extremamente rigorosas, atendendo a exigências específicas de engenharia e qualidade.

Outra vantagem significativa é a versatilidade. A usinagem pode ser aplicada a diversos materiais, incluindo metais, plásticos e ligas, adaptando-se facilmente a diferentes projetos e necessidades. Isso a torna uma opção ideal para indústrias que requerem uma variedade de peças e componentes, como a automobilística, aeroespacial e de maquinário pesado.

A eficiência é também um ponto forte da usinagem industrial. Com máquinas modernas e ferramentas adequadas, é possível realizar cortes e acabamentos rapidamente, reduzindo o tempo de produção. Além disso, a tecnologia atual permite a automação granulada dos processos, que pode aumentar ainda mais a produtividade e a consistência de produção.

Outra vantagem importante é a redução de desperdícios. A usinagem permite uma utilização mais eficiente dos materiais, uma vez que é possível calcular com precisão a quantidade necessária para cada peça, minimizando sobras e excessos. Isso contribui para a sustentabilidade, promovendo uma fabricação mais econômica e menos impactante ao meio ambiente.

Por fim, a usinagem industrial possibilita a criação de geometriais complexas que, muitas vezes, seriam impossíveis de realizar por outros métodos de fabricação. Com isso, esta técnica impulsiona a inovação, permitindo a fabricação de peças mais eficientes e de design avançado, favorecendo o desenvolvimento de novos produtos e soluções tecnológicas.