Válvulas Para Instrumentação

Válvulas para instrumentação são componentes essenciais em sistemas industriais, utilizadas para regular e controlar fluidos. Elas oferecem precisão e segurança em diversas aplicações, contribuindo para a eficiência dos processos. Este artigo aborda suas características, tipos e benefícios, proporcionando uma visão completa sobre sua importância na indústria.

O que são válvulas para instrumentação

Válvulas para instrumentação são dispositivos projetados para controlar e regular o fluxo de fluidos em sistemas industriais. Elas são essenciais para o funcionamento eficiente de processos que envolvem líquidos e gases, contribuindo para a segurança e precisão das operações. Estas válvulas podem ser encontradas em diversas aplicações, desde a indústria química até sistemas de energia e petróleo.

Essencialmente, elas são utilizadas para abrir, fechar ou modular o fluxo de fluido, assegurando que as condições operacionais estão dentro das especificações desejadas. A capacidade de controlar variáveis como pressão, temperatura e vazão permite que os engenheiros mantenham a eficiência dos sistemas e evitem problemas que possam levar a falhas ou acidentes.

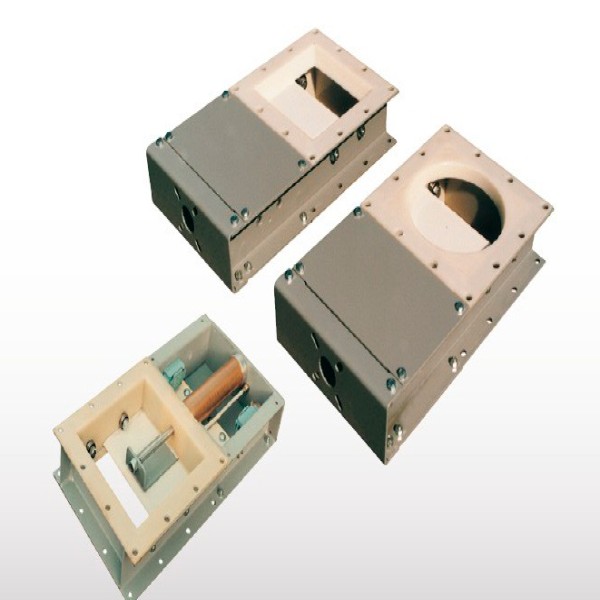

Além disso, as válvulas para instrumentação são projetadas para operar em ambientes rigorosos, suportando condições adversas como altas temperaturas e pressões. A construção dessas válvulas geralmente envolve materiais de alta resistência, como aço inoxidável ou ligas especiais, promovendo durabilidade e confiabilidade.

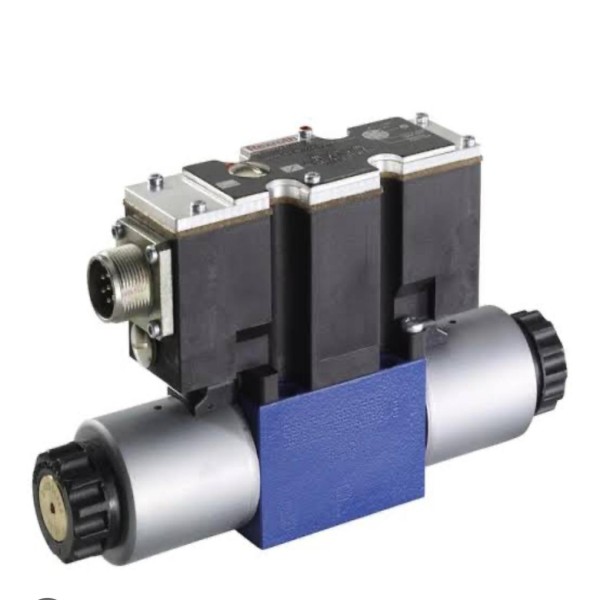

Uma característica importante das válvulas para instrumentação é a sua capacidade de integração com sistemas de automação e controle. Muitas dessas válvulas estão equipadas com atuadores elétricos ou pneumáticos, permitindo que sejam operadas remotamente, o que melhora a eficiência e a segurança dos processos industriais. Essa automação também facilita a coleta de dados e a análise de desempenho, permitindo ajustes em tempo real.

Em resumo, válvulas para instrumentação são componentes fundamentais em sistemas de controle industrial, essenciais para a regulação do fluxo de fluidos, aumentando a segurança e eficiência das operações. Com uma variedade de tipos disponíveis, elas atendem a várias necessidades e garantem que os processos industriais funcionem conforme o esperado.

Como funcionam as válvulas para instrumentação

As válvulas para instrumentação funcionam como dispositivos de controle que regulam o fluxo de líquidos e gases em sistemas industriais. O seu funcionamento é determinado por um conjunto de princípios mecânicos e hidráulicos, que permitem abrir, fechar ou modular o fluxo conforme as necessidades do processo. Essas válvulas são operadas por diferentes mecanismos, dependendo do tipo e da aplicação, garantindo uma gestão precisa das condições operacionais.

No seu funcionamento básico, uma válvula para instrumentação é composta por um corpo, um atuador e um elemento de controle. O corpo é a estrutura principal que abriga os componentes internos da válvula, enquanto o atuador é responsável por mover o elemento de controle. Este elemento pode ser uma esfera, um disco ou uma haste, dependendo do tipo de válvula, e é projetado para fazer o bloqueio ou a passagem do fluido.

O método de acionamento das válvulas varia entre manuais e automáticos. As válvulas manuais são operadas através de uma alavanca ou botão, o que proporciona um controle direto e simples. Por outro lado, as válvulas automáticas utilizam atuadores elétricos ou pneumáticos para operar o elemento de controle. Isso permite um gerenciamento remoto e automatizado do fluxo, aumentando a eficiência e reduzindo a possibilidade de erro humano.

Quando uma válvula é acionada, o atuador se move, alterando a posição do elemento de controle. Na posição completamente aberta, o fluido pode fluir livremente, enquanto que, na posição fechada, o fluxo é interrompido. As válvulas também podem ser ajustadas para uma posição intermediária, permitindo o controle preciso da vazão. Isso é essencial em aplicações onde a modulação do fluxo é necessária para manter as condições ideais do processo.

Outro aspecto importante do funcionamento das válvulas para instrumentação é a sua integração com sistemas de monitoramento e controle. Muitas dessas válvulas estão equipadas com sensores que fornecem informações em tempo real sobre pressão, temperatura e vazão. Isso possibilita ajustes automáticos e a detecção precoce de falhas, garantindo um funcionamento seguro e eficiente.

Em resumo, as válvulas para instrumentação utilizam um sistema de acionamento manual ou automático para controlar o fluxo de fluidos em processos industriais. Com componentes robustos e tecnológicos, elas desempenham um papel crítico na manutenção da eficiência e segurança, permitindo o monitoramento constante das condições operacionais.

Quais os tipos de válvulas para instrumentação

As válvulas para instrumentação são disponibilizadas em uma variedade de tipos, cada uma delas adequada para aplicações específicas em sistemas industriais. A escolha do tipo correto é crucial para garantir eficiência e segurança no controle de fluidos. As principais categorias incluem válvulas de esfera, válvulas de globo, válvulas de gaveta e válvulas borboleta, que se destacam em diferentes contextos operacionais.

As válvulas de esfera são altamente valorizadas pela sua capacidade de oferecer um fechamento rápido e eficaz. Elas foram projetadas com um disco esférico que gira 90 graus para abrir ou fechar o fluxo. Esse tipo de válvula é ideal para aplicações que exigem controle rápido e vedação perfeita, sendo frequentemente utilizado em sistemas de água, gás e vapor.

As válvulas de globo, por outro lado, são projetadas para controlar o fluxo com maior precisão. Elas possuem um corpo em forma de globo e um elemento de fechamento que se move em linha reta, permitindo uma modulação eficiente do fluxo. Isso as torna adequadas para aplicações que exigem regulagem e controle de vazão, sendo comuns em sistemas de petróleo, químicos e gás.

As válvulas de gaveta são utilizadas principalmente para abrir e fechar o fluxo de maneira eficiente, sendo menos recomendadas para controle de vazão. O elemento de fechamento se move verticalmente, permitindo uma passagem quase sem obstruções. Elas são amplas em sistemas de tubulações onde a pressão e a vazão devem ser mantidas constantes, sendo aplicadas em água e outras substâncias não corrosivas.

As válvulas borboleta são projetadas para um fluxo de controle e são caracterizadas por um disco rotativo. Este disco gira em torno de um eixo, permitindo que o fluido passe ou seja fechado rapidamente. Elas são frequentemente escolhidas para aplicações em que a economia de espaço é crítica, sendo comumente utilizadas em sistemas de ventilação e tubulações grandes.

Adicionalmente, existem válvulas especiais, como as válvulas reguladoras de pressão e válvulas de alívio, que têm funções específicas. As válvulas reguladoras mantêm a pressão em níveis desejados, enquanto as válvulas de alívio garantem a proteção do sistema, liberando pressão excessiva em situações de emergência. Esses tipos de válvulas são essenciais em processos críticos, onde a segurança e a integridade do sistema são prioridades.

Em resumo, as válvulas para instrumentação estão disponíveis em diversas categorias, cada uma desempenhando funções específicas em sistemas industriais. A seleção cuidadosa do tipo correto é fundamental para garantir a eficiência e a segurança operacionais, refletindo a diversidade e adaptabilidade requeridas na automação industrial moderna.

Quais as vantagens das válvulas para instrumentação

As válvulas para instrumentação oferecem uma variedade de vantagens que contribuem significativamente para a eficiência e segurança em processos industriais. Dentre os benefícios mais relevantes, podemos destacar a precisão no controle de fluxo, a durabilidade em condições adversas e a possibilidade de automação.

A precisão no controle de fluxo é uma das características mais importantes das válvulas para instrumentação. Elas são projetadas para permitir modulações finas de vazão, o que é crucial em aplicações onde a exatidão é vital. Isso garante que os parâmetros operacionais, como pressão e temperatura, sejam mantidos dentro das especificações, evitando situações de falha ou desgaste excessivo de equipamentos.

Outra grande vantagem é a durabilidade dessas válvulas em ambientes rigorosos. Projetadas para resistir a altas pressões, temperaturas extremas e substâncias corrosivas, as válvulas para instrumentação são fabricadas com materiais robustos, como aço inoxidável e ligas especiais. Essa resistência prolonga a vida útil dos componentes, reduzindo a necessidade de substituições frequentes e, consequentemente, os custos operacionais.

A possibilidade de automação representa um avanço significativo na operação das válvulas para instrumentação. Com o uso de atuadores elétricos e pneumáticos, é possível controlar as válvulas remotamente, o que melhora a eficiência operacional e diminui o risco de erros humanos. Esta automação permite a integração com sistemas de monitoramento, possibilitando a coleta de dados em tempo real, ajustes automáticos e detecção precoce de falhas, o que é essencial para garantir a segurança do processo.

Além disso, o design eficiente das válvulas para instrumentação promove uma operação mais segura. Mecanismos avançados de vedação minimizam o risco de vazamentos, contribuindo para a proteção do ambiente de trabalho e evitando potenciais acidentes. Isso é especialmente relevante em indústrias que lidam com substâncias perigosas, onde a integridade do sistema é fundamental para a segurança dos operadores.

Por fim, as válvulas para instrumentação também facilitam a manutenção dos sistemas industriais. Com a possibilidade de serem equipadas com sensores de monitoramento, tornam-se mais fáceis de inspecionar, permitindo diagnósticos rápidos e prevenção de falhas antes que se tornem críticas. Essa abordagem proativa reduz o tempo de inatividade e mantém a produtividade elevada.

Em suma, as vantagens das válvulas para instrumentação vão desde a precisão no controle de fluxo até a durabilidade, automação e segurança operacional. Esses benefícios fazem delas uma escolha indispensável em ambientes industriais modernos, onde eficiência e segurança são prioridades.